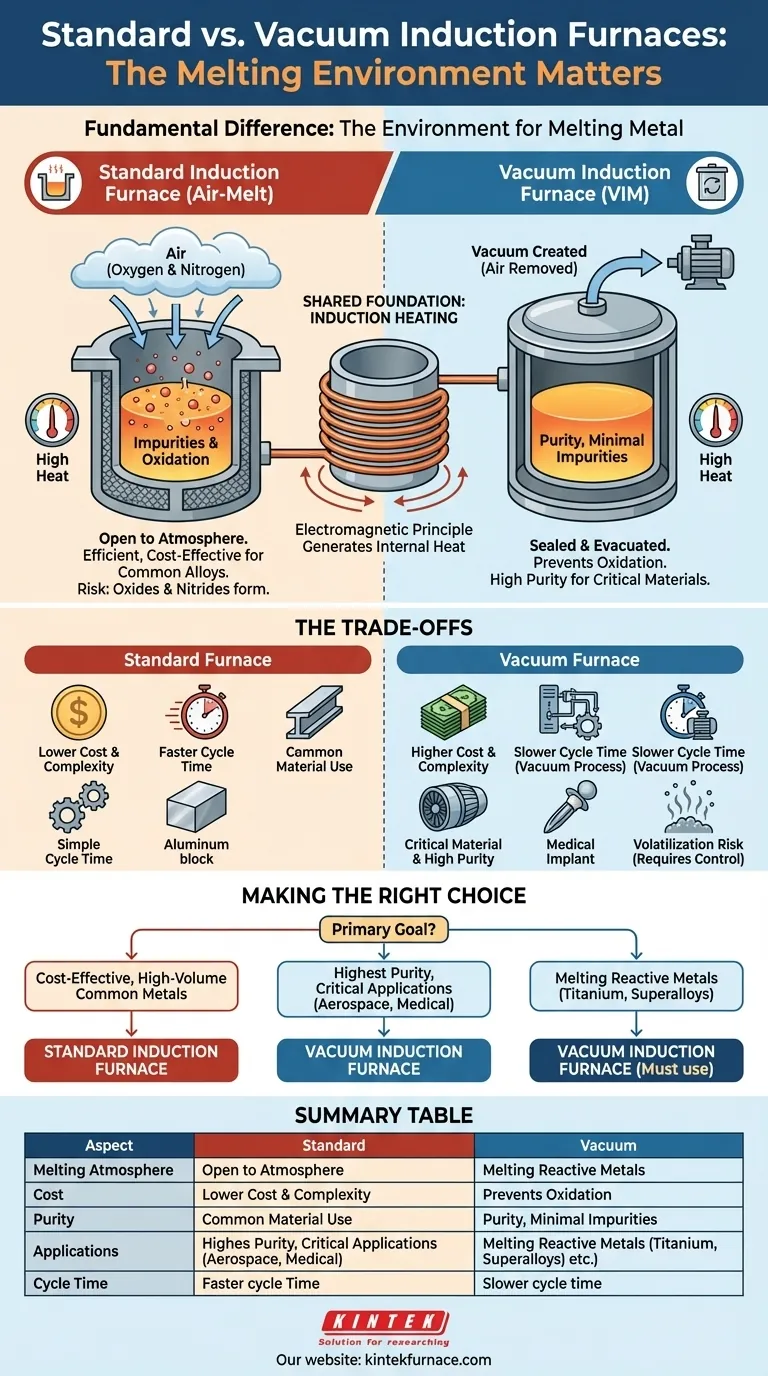

La différence fondamentale entre un four à induction sous vide et un four à induction standard réside dans l'environnement dans lequel le métal est fondu. Un four standard chauffe le métal à l'air libre, tandis qu'un four à induction sous vide effectue ce processus à l'intérieur d'une chambre scellée d'où l'air a été retiré. Cette seule distinction est la source de toutes les différences majeures en termes de coût, de complexité et de qualité du produit final.

Bien que les deux fours utilisent le même principe électromagnétique pour générer de la chaleur, le choix entre eux est un choix entre le contrôle du processus et le coût. Un four standard est un cheval de bataille pour les métaux courants ; un four sous vide est un instrument de précision pour la création de matériaux de haute pureté et critiques pour la performance.

La base commune : le chauffage par induction

Tous les fours à induction, qu'ils soient standard ou sous vide, fonctionnent sur le même principe physique fondamental. Comprendre cette base commune est essentiel pour comprendre pourquoi l'atmosphère de fusion est un différenciateur si critique.

Comment fonctionne l'induction

Un four à induction utilise un puissant courant alternatif passant à travers une bobine de cuivre. Cela crée un champ magnétique puissant et rapidement changeant autour de la charge métallique placée à l'intérieur de la bobine.

Ce champ magnétique induit de puissants courants de Foucault à l'intérieur du métal lui-même. La résistance électrique naturelle du métal fait que ces courants génèrent une chaleur immense, faisant fondre le matériau de l'intérieur sans flamme externe ni élément chauffant.

La distinction critique : l'atmosphère de fusion

L'environnement entourant le métal en fusion dicte la chimie finale et l'intégrité du produit. C'est là que les fours standard et sous vide divergent complètement.

Fours standard : le processus de "fusion à l'air"

Un four à induction standard est ouvert à l'atmosphère. Cette conception simple et robuste le rend efficace et économique pour la fusion d'une large gamme d'alliages courants comme le fer, l'acier et l'aluminium.

Le problème avec l'air

L'air est composé d'environ 21 % d'oxygène et 78 % d'azote. À haute température, ces gaz réagissent facilement avec le métal en fusion. Cela crée des oxydes et des nitrures indésirables, qui forment des impuretés (scories) et peuvent être piégés dans la coulée finale, créant des défauts et affaiblissant le matériau.

Fours sous vide : la solution pour la pureté

Un four de fusion par induction sous vide (VIM) enferme l'ensemble du processus dans une chambre scellée et robuste. De puissantes pompes retirent l'air avant le début de la fusion, créant un vide.

En éliminant l'oxygène et l'azote, le processus VIM empêche ces réactions chimiques indésirables. Il en résulte un métal plus propre et plus pur avec beaucoup moins d'impuretés et de défauts liés aux gaz.

Au-delà du vide : les atmosphères contrôlées

Après avoir créé un vide, la chambre du four peut être remplie d'un gaz inerte de haute pureté, tel que l'argon. Cela crée une atmosphère contrôlée et non réactive qui empêche toujours l'oxydation tout en aidant à supprimer la vaporisation de certains éléments précieux de l'alliage.

Comprendre les compromis

Le choix d'un four à induction sous vide est une décision dictée par la nécessité, et non par la préférence. Les avantages de la pureté s'accompagnent d'importants compromis opérationnels.

Coût et complexité

Les systèmes VIM sont un ordre de grandeur plus chers que les fours standard à fusion à l'air. La chambre à vide, les systèmes de pompage et les commandes sophistiquées nécessaires à leur fonctionnement ajoutent des coûts d'investissement et de maintenance substantiels.

Temps de cycle

Le processus de pompage de la chambre pour créer un vide ajoute un temps considérable à chaque cycle de fusion. Cela réduit le débit global par rapport au fonctionnement plus rapide et plus continu d'un four standard.

Contraintes matérielles

Pour la plupart des métaux courants où des niveaux de pureté standard sont acceptables, le coût et la complexité d'un système VIM sont inutiles et non économiques.

Risque de volatilisation

Sous un vide poussé, certains éléments à haute pression de vapeur (comme le manganèse ou le zinc) peuvent "s'évaporer" du bain en fusion. Cela nécessite un contrôle précis du processus et est l'une des raisons pour lesquelles des remplissages de gaz inerte sont souvent utilisés.

Faire le bon choix pour votre objectif

Vos exigences matérielles et votre application déterminent directement la technologie de four appropriée. Le choix est rarement ambigu.

- Si votre objectif principal est la fusion rentable et à grand volume de métaux courants comme le fer, l'acier au carbone ou l'aluminium : Un four à induction standard à fusion à l'air est le choix le plus logique et le plus économique.

- Si votre objectif principal est de produire des matériaux avec la plus haute pureté possible pour des applications critiques comme l'aérospatiale ou les implants médicaux : Un four à induction sous vide n'est pas seulement une option, mais une exigence.

- Si votre objectif principal est la fusion de métaux réactifs comme le titane ou les superalliages qui ne peuvent pas être exposés à l'air : Vous devez utiliser un four à induction sous vide pour éviter une oxydation sévère et assurer l'intégrité du matériau.

En fin de compte, l'adéquation de la technologie du four aux besoins du matériau est la première étape d'une fabrication réussie et efficace.

Tableau récapitulatif :

| Aspect | Four à induction standard | Four à induction sous vide |

|---|---|---|

| Atmosphère de fusion | Air libre | Vide scellé ou gaz inerte |

| Coût | Plus faible | Plus élevé |

| Pureté | Plus faible, avec impuretés | Plus élevée, impuretés minimales |

| Applications | Métaux courants (ex : fer, acier) | Applications critiques (ex : aérospatial, médical) |

| Temps de cycle | Plus rapide | Plus lent en raison du processus sous vide |

Besoin de conseils d'experts pour choisir le four idéal pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la pureté de vos processus de traitement des matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques