À la base, les fours à creuset en graphite améliorent les temps de traitement car le graphite lui-même est un conducteur de chaleur exceptionnel. Cette propriété permet un transfert rapide de l'énergie des éléments chauffants au matériau traité, réduisant considérablement le temps nécessaire pour atteindre les températures cibles par rapport aux fours utilisant des matériaux ayant une conductivité thermique plus faible.

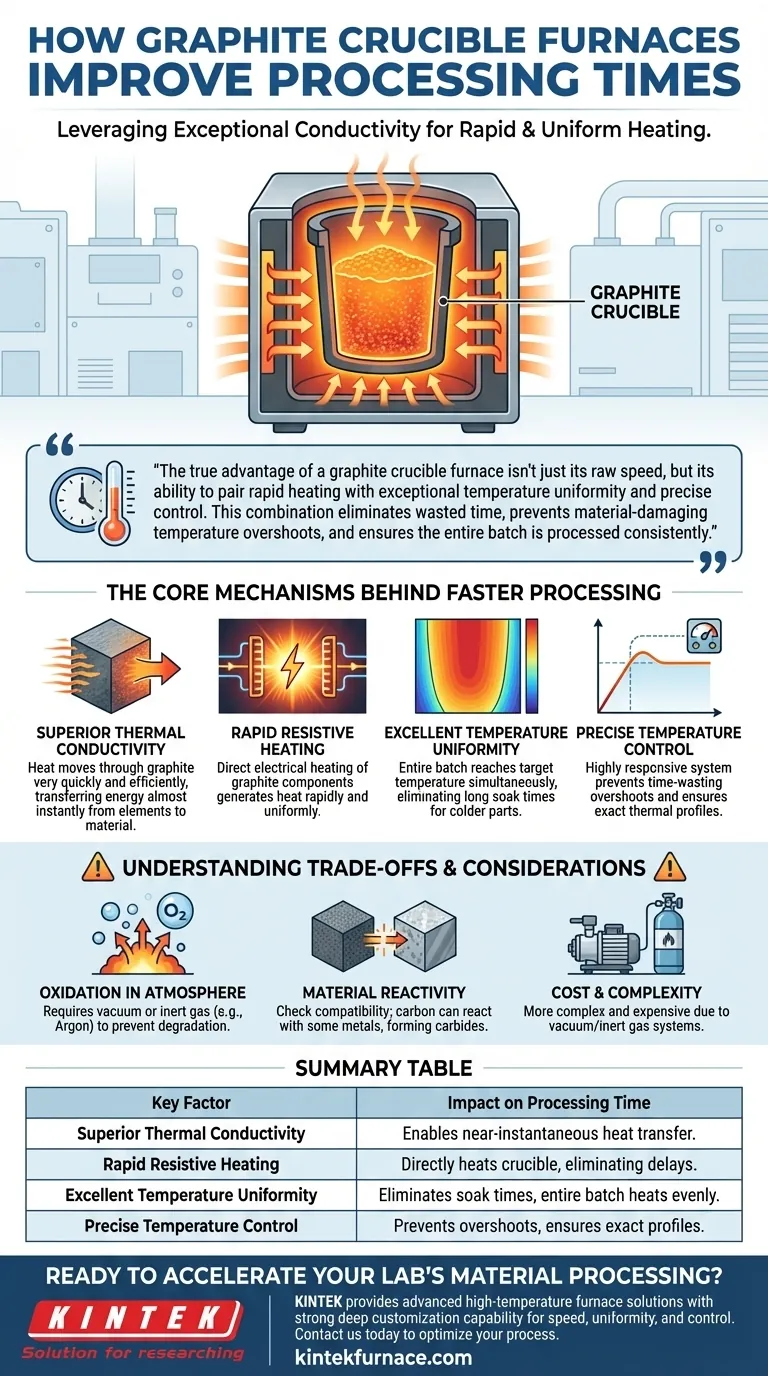

Le véritable avantage d'un four à creuset en graphite n'est pas seulement sa vitesse brute, mais sa capacité à associer un chauffage rapide à une uniformité de température exceptionnelle et à un contrôle précis. Cette combinaison élimine le temps perdu, empêche les dépassements de température dommageables pour le matériau et garantit que tout le lot est traité de manière cohérente.

Les mécanismes fondamentaux derrière un traitement plus rapide

Pour comprendre pourquoi ces fours sont si efficaces, nous devons examiner les propriétés spécifiques du graphite et la manière dont elles sont exploitées dans la conception du four. Les gains de temps proviennent d'une combinaison de facteurs agissant de concert.

Conductivité thermique supérieure

Le graphite possède une conductivité thermique extrêmement élevée. Cela signifie que la chaleur s'y déplace très rapidement et efficacement.

Lorsque les éléments chauffants du four (souvent également en graphite) chauffent, cette énergie est transférée presque instantanément à travers le creuset en graphite vers le matériau qu'il contient.

Chauffage par résistance rapide

De nombreux fours en graphite utilisent les composants en graphite eux-mêmes comme éléments chauffants résistifs. Un courant électrique les traverse directement, générant de la chaleur rapidement et uniformément.

Cette méthode de chauffage direct est intrinsèquement plus rapide et plus efficace que les méthodes indirectes où la chaleur doit d'abord rayonner à travers une chambre avant d'atteindre le creuset.

Excellente uniformité de la température

Parce que la chaleur se propage si bien à travers le graphite, l'ensemble du creuset et son contenu ont tendance à maintenir une température très homogène. Cela élimine les « points chauds » et les « points froids ».

Cette uniformité est essentielle pour réduire le temps de traitement. Vous n'avez pas besoin d'ajouter de longues périodes de « maintien en température » au cycle juste pour attendre que les parties les plus froides de votre matériau rattrapent les parties les plus chaudes. L'ensemble du lot atteint la température cible presque simultanément.

Contrôle précis de la température

La réactivité du graphite permet une gestion extrêmement précise de la température. Le système peut ajuster rapidement la puissance pour éviter de dépasser la température cible.

Le dépassement est une source importante de temps perdu, car il nécessite une période de refroidissement avant que le processus puisse reprendre. Le contrôle précis d'un four en graphite garantit que le profil thermique est suivi exactement, minimisant ainsi le temps de cycle.

Comprendre les compromis et les considérations

Bien que très efficaces, les fours à creuset en graphite ne sont pas une solution universelle. Leurs propriétés uniques s'accompagnent d'exigences opérationnelles et de limites spécifiques qui doivent être comprises.

Oxydation en atmosphère

Le graphite réagit avec l'oxygène et se dégrade rapidement (s'oxyde) à haute température.

Pour cette raison, ces fours doivent être utilisés sous vide ou être remplis d'un gaz inerte comme l'argon. Cela ajoute une complexité et un coût importants au système par rapport à un four pouvant fonctionner à l'air libre.

Réactivité du matériau

Aux températures élevées atteintes par ces fours, le carbone peut être réactif. Certains métaux ou matériaux peuvent réagir avec le creuset en graphite, formant des carbures indésirables.

Le choix du matériau à traiter doit être compatible avec un environnement carboné, ou une doublure intérieure protectrice (par exemple, un creuset en céramique à l'intérieur du creuset en graphite) peut être nécessaire.

Coût et complexité

La nécessité de pompes à vide, de systèmes de gestion de gaz inertes et d'alimentations électriques sophistiquées rend les fours en graphite plus complexes et généralement plus coûteux à acheter et à utiliser que les types de fours plus simples.

Faire le bon choix pour votre application

La sélection d'une technologie de four nécessite d'adapter ses capacités à vos objectifs de processus spécifiques. La vitesse d'un four en graphite n'est un avantage que si ses autres caractéristiques correspondent à vos besoins.

- Si votre objectif principal est une vitesse de traitement et une précision maximales pour les matériaux sensibles : La combinaison d'un chauffage rapide, d'une uniformité et d'un contrôle dans un four en graphite est inégalée pour des applications telles que le frittage, la graphitisation et la synthèse de matériaux avancés.

- Si votre objectif principal est la fusion ou le traitement thermique polyvalent dans une atmosphère d'air : La complexité et l'exigence d'un environnement inerte d'un système en graphite sont probablement inutiles, et un autre type de four serait plus rentable.

Comprendre ces principes fondamentaux vous permet de choisir le bon outil non seulement pour la vitesse, mais aussi pour les exigences spécifiques de qualité et de cohérence de votre processus matériel.

Tableau récapitulatif :

| Facteur clé | Impact sur le temps de traitement |

|---|---|

| Conductivité thermique supérieure | Permet un transfert de chaleur quasi instantané des éléments au matériau. |

| Chauffage par résistance rapide | Chauffe directement le creuset, éliminant les retards dus aux méthodes indirectes. |

| Excellente uniformité de la température | Élimine les temps de maintien en température en garantissant que tout le lot chauffe uniformément et simultanément. |

| Contrôle précis de la température | Prévient les dépassements de température chronophages et assure des profils thermiques exacts. |

Prêt à accélérer le traitement des matériaux de votre laboratoire ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits, comprenant les fours tubulaires, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est construite sur les mêmes principes de vitesse, d'uniformité et de contrôle.

Si votre recherche exige une vitesse de traitement et une précision maximales pour des matériaux sensibles comme le frittage ou la synthèse avancée, notre solide capacité de personnalisation approfondie peut concevoir une solution pour répondre précisément à vos exigences expérimentales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four KINTEK peut optimiser votre processus et vous faire gagner un temps précieux.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température