Dans le traitement des matériaux optiques, les fours de recuit sous vide jouent un rôle essentiel : ils affinent la structure interne et la surface d'un matériau pour atteindre des performances optiques maximales. Leurs rôles principaux sont d'éliminer les contraintes internes dans des composants tels que les fibres optiques, ce qui améliore la transmission du signal, et d'améliorer la transmission lumineuse et l'uniformité des matériaux utilisés pour les lentilles de haute précision. Tout cela est réalisé dans un environnement hautement contrôlé et exempt de contaminants.

Le but fondamental de l'utilisation du vide est de créer un environnement de traitement vierge. En éliminant les gaz réactifs comme l'oxygène, le four empêche la dégradation de surface et permet au traitement thermique de s'attaquer uniquement à la structure interne du matériau, soulageant les contraintes et améliorant l'uniformité — une exigence non négociable pour l'optique de haute performance.

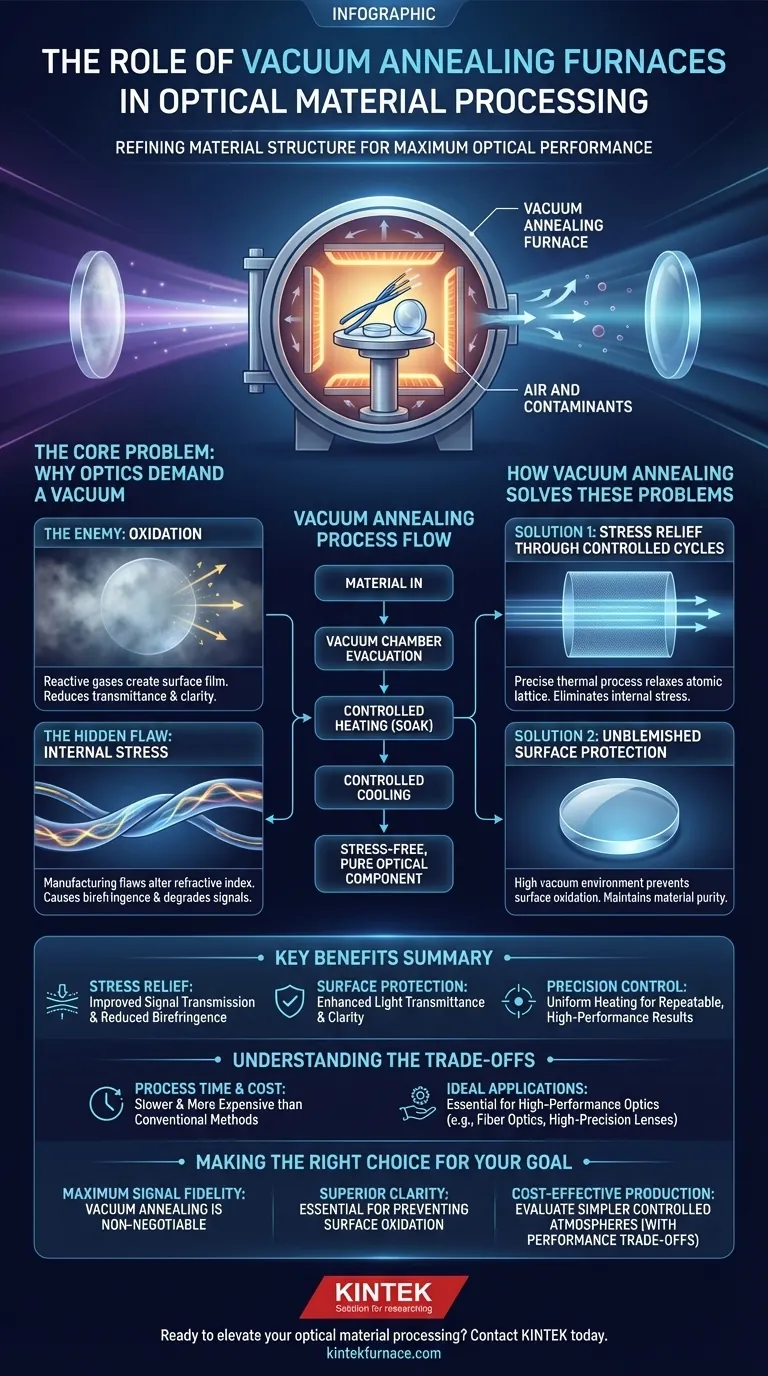

Le Problème Fondamental : Pourquoi l'Optique Exige-t-elle le Vide ?

L'extrême précision requise dans les applications optiques rend les matériaux très sensibles aux imperfections. Un environnement sous vide n'est pas un luxe ; c'est une solution directe aux problèmes fondamentaux qui dégradent la qualité optique.

L'Ennemi de la Clarté : L'Oxydation

Aux températures élevées nécessaires au recuit, les matériaux réagissent facilement avec l'oxygène de l'air. Ce processus, l'oxydation, crée un film mince à la surface du matériau.

Cette couche d'oxyde diffuse et absorbe la lumière, ce qui réduit considérablement la transmission et la clarté d'une lentille ou l'efficacité d'une fibre. Un four sous vide élimine ce problème en supprimant pratiquement tout l'oxygène avant le début du chauffage.

Le Défaut Caché : Les Contraintes Internes

Les processus de fabrication, tels que l'étirage de fibres optiques ou le moulage d'une lentille, introduisent des contraintes mécaniques internes dans la structure atomique du matériau.

Cette contrainte est un défaut critique car elle peut modifier l'indice de réfraction du matériau de manière imprévisible, provoquant des effets tels que la biréfringence (double réfraction) qui déforment les images ou dégradent la qualité du signal dans les fibres optiques.

L'Objectif : Des Performances Prévisibles

Un système optique est conçu en supposant que la lumière traversera ses composants d'une manière parfaitement prévisible. Toute impureté matérielle, défaut de surface ou non-uniformité structurelle introduit des variables qui diffusent, absorbent ou modifient la trajectoire de la lumière, compromettant la performance de l'ensemble du système.

Comment le Recuit Sous Vide Résout Ces Problèmes

Un four de recuit sous vide fournit une solution multifacette, utilisant un cycle thermique contrôlé dans un environnement inerte pour perfectionner le matériau optique.

Soulagement des Contraintes Grâce à des Cycles Contrôlés

Le cœur du recuit est un processus thermique précis. Le matériau est chauffé à une température spécifique en dessous de son point de fusion, maintenu à ce niveau pendant une période (un "maintien"), puis refroidi à une vitesse soigneusement contrôlée.

Ce processus donne au réseau atomique du matériau suffisamment d'énergie pour se détendre et se réorganiser dans un état plus stable et de plus basse énergie. Le résultat est une réduction significative ou une élimination complète des contraintes internes.

Assurer une Surface Impeccable

En effectuant le cycle de recuit sous vide poussé, le four garantit que le matériau n'entre jamais en contact avec des gaz réactifs.

Cela prévient l'oxydation de surface et garantit que le matériau sort du processus avec la même pureté et la même qualité de surface qu'à son entrée, préservant ainsi ses propriétés optiques intrinsèques.

Contrôle Précis de la Température

Les fours sous vide modernes offrent un contrôle exceptionnel sur les vitesses de chauffage, la stabilité de la température pendant le maintien et les profils de refroidissement. Cette précision est vitale pour obtenir des résultats reproductibles et adapter les propriétés finales aux différents types de verre optique, de cristaux ou de fibres.

Comprendre les Compromis

Bien qu'extrêmement efficace, le recuit sous vide est un processus spécialisé comportant des considérations pratiques qui le rendent inadapté à toutes les applications.

Temps de Processus et Débit

Les processus sous vide sont intrinsèquement plus lents que les traitements dans les fours à atmosphère. Le temps nécessaire pour mettre la chambre à vide poussé peut être important, créant potentiellement un goulot d'étranglement dans la fabrication à haut volume.

Coût et Complexité de l'Équipement

Les fours sous vide sont des machines sophistiquées qui sont plus coûteuses à l'achat, à l'utilisation et à l'entretien que les fours conventionnels. Ils nécessitent des pompes à vide robustes, des joints de précision et des systèmes de contrôle avancés, ce qui représente un investissement significatif.

Pas une Solution Universelle

Le coût élevé et le débit plus faible signifient que le recuit sous vide est généralement réservé aux applications où la performance est primordiale. Pour les composants optiques de qualité inférieure avec des tolérances de performance plus larges, une atmosphère contrôlée moins coûteuse (comme l'azote) peut fournir un résultat «suffisamment bon».

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le recuit sous vide dépend entièrement du niveau de performance requis pour votre composant optique.

- Si votre objectif principal est une fidélité maximale du signal dans les fibres optiques : Le recuit sous vide est non négociable pour éliminer la dégradation du signal induite par les contraintes et assurer une faible atténuation.

- Si votre objectif principal est une clarté et une transmission supérieures dans les lentilles ou les fenêtres : Un environnement sous vide est essentiel pour prévenir l'oxydation de surface qui autrement diffuserait et absorberait la lumière.

- Si votre objectif principal est la production rentable de composants non critiques : Vous pouvez évaluer si une atmosphère contrôlée plus simple offre une protection suffisante, mais cela entraînera toujours un compromis sur les performances par rapport à un vide réel.

En fin de compte, l'utilisation d'un four sous vide est un investissement dans la pureté du matériau et l'intégrité structurelle, garantissant que vos composants optiques fonctionnent exactement comme prévu.

Tableau Récapitulatif :

| Rôle | Avantage Clé |

|---|---|

| Soulagement des Contraintes | Élimine les contraintes internes pour une meilleure transmission du signal et une biréfringence réduite |

| Protection de Surface | Prévient l'oxydation dans un environnement sans contaminants, améliorant la transmission lumineuse |

| Contrôle de Précision | Permet un chauffage et un refroidissement uniformes pour des résultats reproductibles et haute performance |

Prêt à améliorer le traitement de vos matériaux optiques avec précision et pureté ? Contactez KINTEK dès aujourd'hui pour explorer nos solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant une clarté et des performances supérieures pour vos applications en laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique