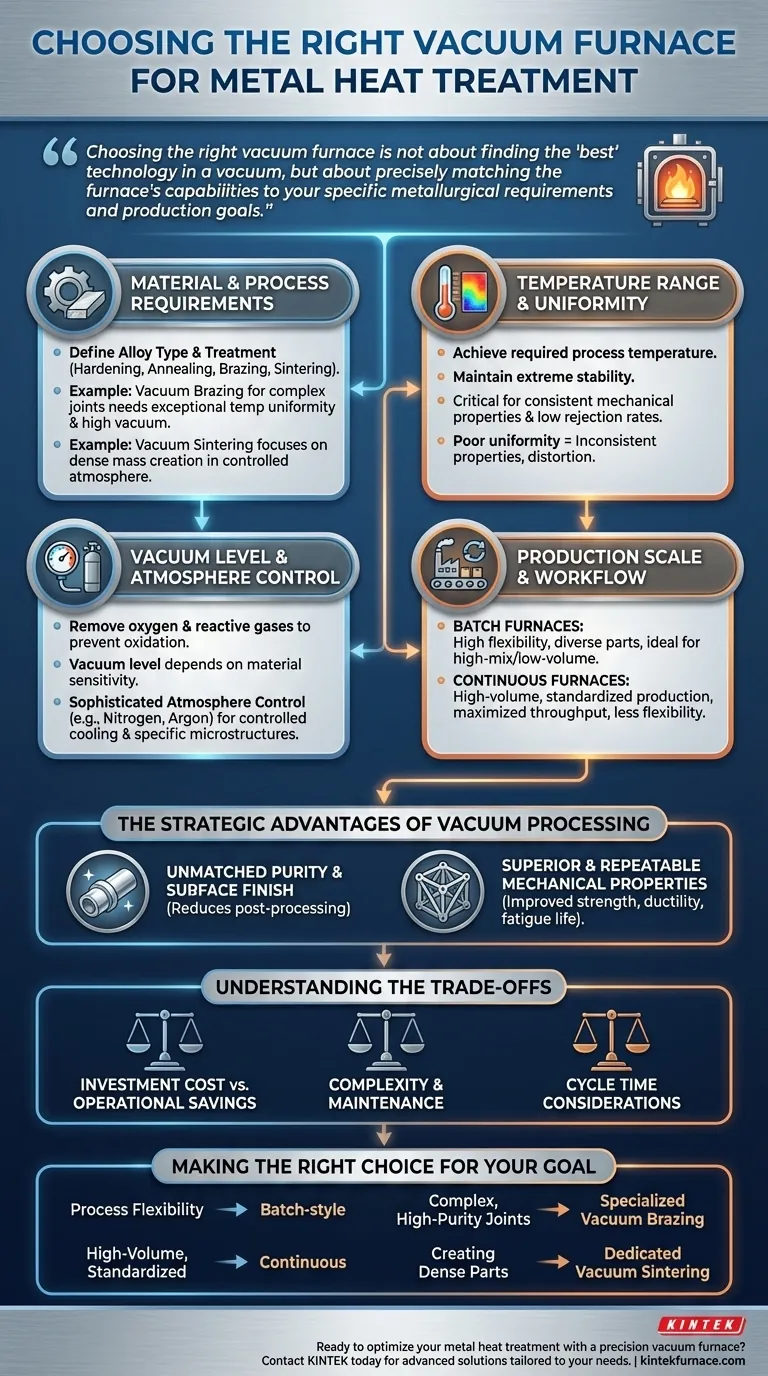

Lors du choix d'un four sous vide pour le traitement thermique des métaux, votre décision doit être guidée par quatre facteurs principaux : le matériau et le processus spécifiques que vous utiliserez, la plage de température et l'uniformité requises, le niveau de vide et le contrôle de l'atmosphère nécessaires, ainsi que votre volume de production global et votre flux de travail. Ces éléments agissent ensemble pour déterminer la qualité de votre produit final, votre efficacité opérationnelle et votre retour sur investissement.

Le choix du bon four sous vide ne consiste pas à trouver la "meilleure" technologie dans l'absolu, mais à faire correspondre précisément les capacités du four à vos exigences métallurgiques et à vos objectifs de production spécifiques. Un mauvais choix peut entraîner une qualité incohérente, des goulots d'étranglement opérationnels et des coûts inutiles.

Déconstruction des facteurs de décision fondamentaux

Le processus de sélection est une évaluation systématique de la façon dont vos besoins s'alignent sur les spécifications techniques du four. L'erreur la plus critique est de se concentrer sur un seul facteur, comme la température, tout en négligeant d'autres qui sont tout aussi vitaux pour le résultat souhaité.

Exigences en matière de matériaux et de processus

La première question est toujours de savoir ce que vous essayez d'obtenir. L'alliage métallique et le processus de traitement thermique envisagé (tels que le durcissement, le recuit, le revenu, le brasage ou le frittage) dictent toutes les autres exigences.

Par exemple, le brasage sous vide pour assembler des ensembles complexes nécessite une uniformité de température exceptionnelle et un vide poussé pour assurer la pureté du joint. En revanche, le frittage sous vide pour la métallurgie des poudres vise à créer une masse dense et solide dans une atmosphère contrôlée.

Plage et uniformité de température

Vous devez sélectionner un four qui peut non seulement atteindre la température de processus requise, mais aussi la maintenir avec une stabilité extrême. L'uniformité de la température sur toute la zone chaude est essentielle pour garantir que chaque pièce d'un lot reçoit exactement le même traitement.

Une mauvaise uniformité peut entraîner des propriétés mécaniques incohérentes, des déformations et un taux de rejet élevé, en particulier pour les composants sensibles de l'aérospatiale ou du secteur médical.

Niveau de vide et contrôle de l'atmosphère

Le "vide" dans un four sous vide n'est pas un état unique. Le niveau de vide requis, d'un vide grossier à un vide poussé, dépend de la sensibilité du matériau à l'oxydation et à la contamination. Le but principal du vide est d'éliminer l'oxygène et les autres gaz réactifs.

De plus, les fours modernes offrent un contrôle d'atmosphère sophistiqué, permettant le remplissage de gaz inertes comme l'azote ou l'argon. Ceci est essentiel pour un refroidissement contrôlé (trempe) afin d'obtenir des microstructures et des niveaux de dureté spécifiques.

Échelle de production : discontinu ou continu

Votre volume de production dicte la conception fondamentale du four.

- Fours discontinus (batch) : Ce sont les types les plus courants, offrant une grande flexibilité pour traiter différents types, tailles et processus de pièces en cycles séparés. Ils sont idéaux pour une production à forte mixité et faible volume ou pour les ateliers de fabrication.

- Fours continus : Ces systèmes sont conçus pour une production à grand volume et standardisée. Les pièces se déplacent sans interruption à travers les zones de chauffage et de refroidissement, maximisant le débit et l'efficacité énergétique, mais offrant moins de flexibilité.

Système de refroidissement et capacités de trempe

Le cycle de traitement thermique ne se termine pas lorsque la température maximale est atteinte. La vitesse de refroidissement est tout aussi critique pour déterminer les propriétés finales du métal.

Le système de trempe du four, qui utilise souvent du gaz inerte à haute pression, doit être capable de refroidir les pièces à une vitesse contrôlée pour obtenir la dureté souhaitée et minimiser les contraintes thermiques et la déformation.

Les avantages stratégiques du traitement sous vide

Comprendre pourquoi les fours sous vide sont choisis permet de clarifier l'importance des facteurs de sélection. La valeur réside dans l'environnement de traitement impeccable qu'ils créent.

Pureté et état de surface inégalés

En éliminant l'oxygène, les fours sous vide empêchent l'oxydation, la décarburation et la décoloration. Il en résulte des pièces brillantes et propres qui ne nécessitent souvent aucune opération de nettoyage secondaire, réduisant ainsi les coûts de main-d'œuvre et de matériaux.

Ce processus purifie également la surface du métal par dégazage, éliminant les impuretés piégées pour créer un produit final de meilleure qualité.

Propriétés mécaniques supérieures et reproductibles

Les cycles de chauffage et de refroidissement hautement contrôlés permettent une ingénierie précise de la microstructure d'un matériau. Cela conduit à une amélioration de la résistance, de la ductilité et de la durée de vie en fatigue.

Parce que le processus est automatisé et contrôlé par ordinateur, il est hautement reproductible. Cela garantit que la première pièce et la millième pièce ont des propriétés identiques, ce qui est une exigence non négociable dans les industries critiques comme l'aérospatiale et la fabrication automobile.

Comprendre les compromis

Bien que puissants, les fours sous vide représentent un investissement important avec des considérations opérationnelles spécifiques. Une évaluation objective doit inclure les défis potentiels.

Coût d'investissement vs. économies opérationnelles

Les fours sous vide ont un coût d'investissement initial plus élevé que de nombreux fours à atmosphère traditionnels. Cet investissement doit être mis en balance avec les économies opérationnelles à long terme résultant d'une meilleure qualité des pièces, de l'élimination du post-traitement, de la réduction des taux de rebut et d'une efficacité énergétique supérieure.

Complexité et maintenance

Il s'agit de systèmes sophistiqués intégrant des pompes à vide poussé, des commandes avancées et des systèmes de refroidissement robustes. Ils nécessitent des opérateurs qualifiés et un programme de maintenance préventive diligent pour assurer des performances fiables et à long terme.

Considérations sur le temps de cycle

Pour un four discontinu, le temps de cycle total comprend le pompage jusqu'au niveau de vide requis, le chauffage, le maintien et le refroidissement. Bien que le chauffage et le refroidissement puissent être rapides, le temps de pompage global peut rendre le cycle total plus long que certains processus atmosphériques. C'est une raison essentielle pour laquelle la production à grand volume s'oriente vers les fours continus.

Faire le bon choix pour votre objectif

Votre décision finale doit être le reflet direct de votre objectif opérationnel principal.

- Si votre objectif principal est la flexibilité des processus et la variété des pièces : Un four de type discontinu offre la polyvalence nécessaire pour gérer efficacement divers travaux et cycles de traitement.

- Si votre objectif principal est la production à grand volume et standardisée : Un four sous vide continu offrira le meilleur débit et le coût par pièce le plus bas à grande échelle.

- Si votre objectif principal est l'assemblage de pièces complexes et de haute pureté : Priorisez un four conçu spécifiquement pour le brasage sous vide avec une uniformité de température exceptionnelle et des capacités de vide poussé.

- Si votre objectif principal est la création de pièces denses à partir de poudres métalliques : Un four de frittage sous vide dédié avec un contrôle précis de l'atmosphère est essentiel pour atteindre la densité finale et les propriétés matérielles requises.

En alignant ces facteurs techniques avec vos objectifs de production, vous pouvez sélectionner un four qui deviendra un atout stratégique plutôt qu'un simple équipement.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Matériau et processus | Type d'alliage, processus de traitement thermique (ex: durcissement, brasage, frittage) |

| Plage et uniformité de température | Température max. requise, stabilité et uniformité dans la zone chaude |

| Niveau de vide et contrôle d'atmosphère | Niveau de vide (grossier à poussé), remplissage de gaz inerte pour la trempe |

| Échelle de production | Fours discontinus ou continus basés sur le volume et la flexibilité |

| Système de refroidissement | Capacités de trempe avec des vitesses de refroidissement contrôlées |

Prêt à optimiser votre traitement thermique des métaux avec un four sous vide de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, l'automobile ou d'autres industries, nous assurons une pureté supérieure, des résultats reproductibles et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre production et apporter une valeur inégalée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température