Un four de séchage sous vide est strictement requis pour assurer l'élimination complète des solvants et de l'humidité résiduelle qui compromettraient autrement la chimie de la batterie. Plus précisément, le traitement des plaques d'électrodes à 60 °C sous vide garantit que le N-méthyl-2-pyrrolidone (NMP) et les gaz piégés dans les micropores sont entièrement extraits sans endommager la structure de l'électrode.

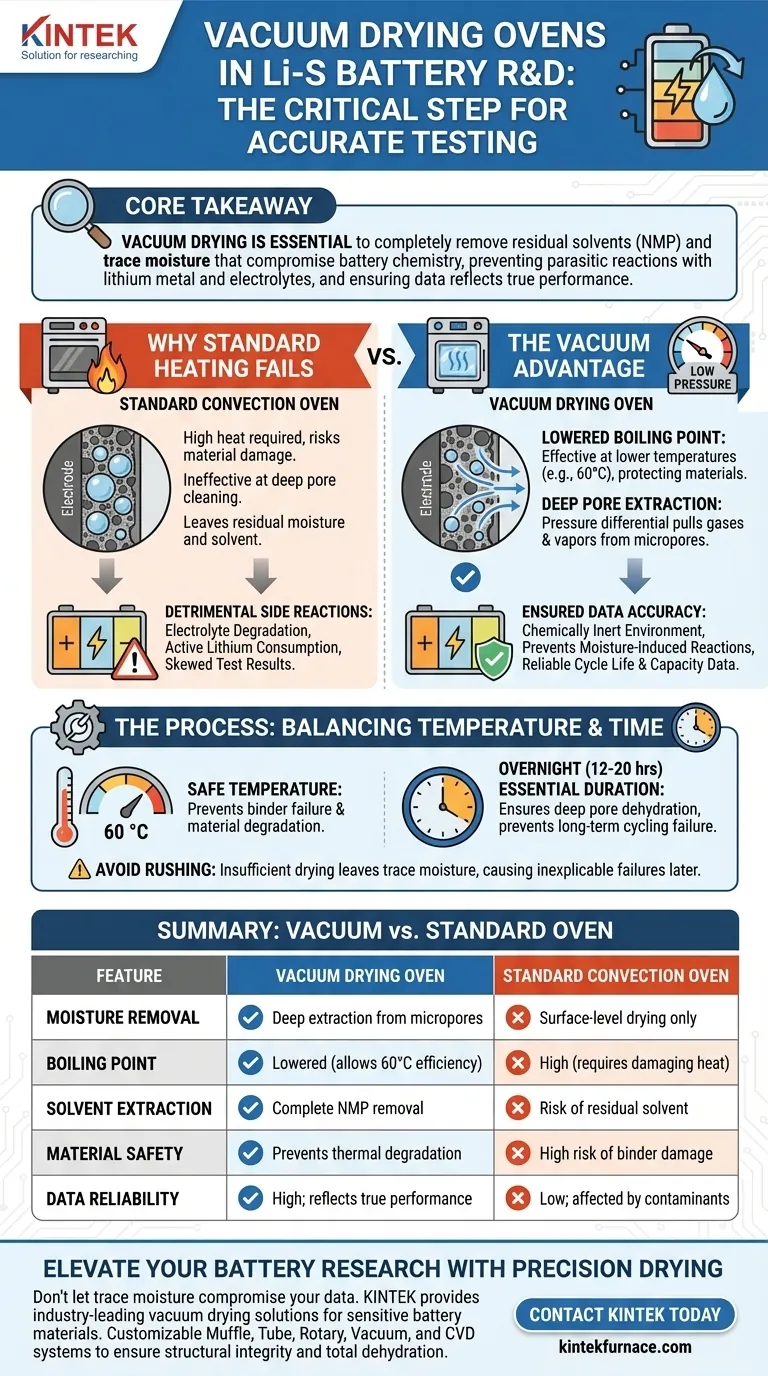

Point essentiel à retenir La présence même de quantités microscopiques d'eau ou de solvant résiduel provoque des réactions secondaires parasites avec le lithium métallique et les électrolytes organiques. Le séchage sous vide est la seule méthode fiable pour déshydrater en profondeur la structure poreuse de l'électrode, garantissant ainsi que vos données de test électrochimique reflètent les véritables performances du matériau plutôt que des artefacts causés par la contamination.

Le rôle critique de la déshydratation et de l'élimination des solvants

Élimination des solvants résiduels et de l'humidité

La fonction principale du four sous vide est l'élimination complète des composants volatils utilisés pendant le processus de fabrication.

Les plaques d'électrodes enduites retiennent les solvants résiduels, tels que le N-méthyl-2-pyrrolidone (NMP), et l'humidité physiquement adsorbée. Comme les électrodes sont poreuses, ces contaminants sont souvent piégés au plus profond des micropores, ce qui les rend impossibles à éliminer par simple séchage à l'air.

Prévention des réactions secondaires néfastes

Si de l'humidité reste dans l'électrode, elle devient un danger chimique distinct une fois la batterie assemblée.

Les molécules d'eau réagissent agressivement avec les anodes en lithium métallique et les électrolytes organiques. Cela entraîne la dégradation de l'électrolyte et la consommation de lithium actif, créant des sous-produits instables qui faussent les résultats des tests.

Garantir l'exactitude des données

Pour que les tests électrochimiques soient valides, l'environnement doit être chimiquement inerte vis-à-vis des contaminants.

Le séchage sous vide empêche ces réactions secondaires induites par l'humidité. En garantissant que l'électrode est chimiquement sèche, vous vous assurez que les données collectées concernant la durée de vie en cycle, la capacité et l'efficacité résultent de la conception de la batterie, et non d'une erreur de préparation.

Pourquoi le vide est supérieur au chauffage standard

Abaissement du point d'ébullition

Les fours à convection standard utilisent une chaleur élevée pour évaporer les liquides, ce qui peut endommager les composants sensibles de la batterie.

L'environnement sous vide abaisse considérablement le point d'ébullition des solvants et de l'eau. Cela permet un séchage rapide et efficace à des températures plus basses (comme 60 °C), protégeant ainsi les matériaux de l'électrode de la dégradation thermique ou de l'oxydation qui pourrait survenir à des températures plus élevées.

Extraction des pores profonds

La chaleur seule ne parvient souvent pas à nettoyer l'architecture interne complexe d'une électrode de batterie.

La différence de pression créée par la pompe à vide extrait physiquement les gaz et les vapeurs des micropores. Cette action mécanique est essentielle pour nettoyer la structure interne profonde de l'électrode, garantissant qu'aucune poche de gaz ou d'humidité ne reste pour perturber le transport ionique.

Comprendre les compromis

Température vs intégrité structurelle

Bien que la chaleur accélère le séchage, des températures excessives peuvent provoquer le décollement du matériau actif du collecteur de courant ou endommager les liants polymères.

Vous devez équilibrer le besoin de sécher avec la stabilité thermique de vos matériaux spécifiques. La directive principale suggère 60 °C, ce qui est généralement sûr pour éviter la défaillance du liant tout en éliminant efficacement le NMP sous vide.

Temps de séchage vs efficacité du processus

Le séchage sous vide poussé n'est pas un processus rapide ; il nécessite généralement un traitement pendant la nuit (ou 12 à 20 heures selon le protocole).

Réduire ce temps pour accélérer le flux de travail est un piège courant. Un temps de séchage insuffisant laisse de l'humidité résiduelle dans les pores les plus profonds, qui fera surface inévitablement lors des tests de cyclage à long terme, provoquant une défaillance inexplicable plus tard dans la recherche.

Faire le bon choix pour votre objectif

Pour garantir que vos tests électrochimiques produisent des données de qualité publiable, appliquez les principes suivants :

- Si votre objectif principal est les données de performance initiales : Assurez-vous d'utiliser un vide pour abaisser le point d'ébullition des solvants comme le NMP, en évitant les dommages thermiques qui pourraient fausser les lectures de capacité initiales.

- Si votre objectif principal est la stabilité du cyclage à long terme : Privilégiez la durée du processus de séchage (pendant la nuit) pour assurer la déshydratation des pores profonds, car l'humidité résiduelle est la principale cause de dégradation de l'électrolyte au fil du temps.

Le succès ultime des tests de batterie repose non seulement sur les matériaux que vous choisissez, mais aussi sur l'élimination rigoureuse des contaminants qui les détruisent.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four à convection standard |

|---|---|---|

| Élimination de l'humidité | Extraction profonde des micropores | Séchage de surface uniquement |

| Point d'ébullition | Abaissé (permet une efficacité à 60°C) | Élevé (nécessite une chaleur dommageable) |

| Extraction de solvant | Élimination complète du NMP | Risque de solvant résiduel |

| Sécurité des matériaux | Prévient la dégradation thermique | Risque élevé de dommages au liant |

| Fiabilité des données | Élevée ; reflète les performances réelles | Faible ; affectée par les contaminants |

Améliorez votre recherche sur les batteries grâce à un séchage de précision

Ne laissez pas l'humidité résiduelle et les solvants compromettre vos données électrochimiques. KINTEK fournit des solutions de séchage sous vide leaders de l'industrie, conçues spécifiquement pour les matériaux de batterie sensibles.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, tous personnalisables pour vos besoins de laboratoire uniques. Que vous augmentiez la production ou que vous meniez des recherches fondamentales, nos fours à haute température garantissent l'intégrité structurelle de vos électrodes tout en obtenant une déshydratation totale.

Prêt à optimiser la préparation de vos tests ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à moufle pour laboratoire

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Comment le revenu sous vide prévient-il la décoloration des matériaux ? Préserver la finition de surface et l'intégrité

- Quelle est la fonction d'un four de recuit à haute température pour les électrodes en pâte d'or ? Optimiser la conductivité du capteur

- Pourquoi un four de frittage industriel à haute température est-il nécessaire pour la production de supports de membranes céramiques multicanaux ? Rôles clés dans la transformation des matériaux

- Comment une étuve de séchage sous vide offre-t-elle des performances supérieures pour le TiO2/LDH ? Optimisez les propriétés de vos matériaux composites

- Quelle est la fonction d'un four d'évacuation à vide poussé dans la fabrication de VIG ? Obtenez une isolation thermique supérieure

- Quelle est la fonction principale d'un four de distillation sous vide dans le recyclage des déchets de magnésium dangereux ? Récupération de métal de haute pureté

- Quelles sont les principales applications des fours continus sous vide à chambres multiples ? Augmenter l'efficacité industrielle à haut volume

- Comment un four de recuit sous vide est-il utilisé dans l'industrie de la science des matériaux et de la métallurgie ? Améliorer la pureté et les performances des matériaux