À la base, un four de recuit sous vide est utilisé en science des matériaux et en métallurgie pour chauffer des matériaux dans un environnement sans oxygène. Ce processus soulage les contraintes internes, augmente la ductilité et affine la structure granulaire du matériau sans provoquer l'oxydation superficielle, la calamine ou la décarburation qui se produisent dans les fours à atmosphère traditionnels.

La valeur fondamentale du recuit sous vide n'est pas seulement le traitement thermique, mais le traitement thermique avec un contrôle environnemental absolu. Cela préserve l'intégrité et la pureté de la surface du matériau, ce qui est non négociable pour les applications haute performance dans l'aérospatiale, l'électronique et la médecine.

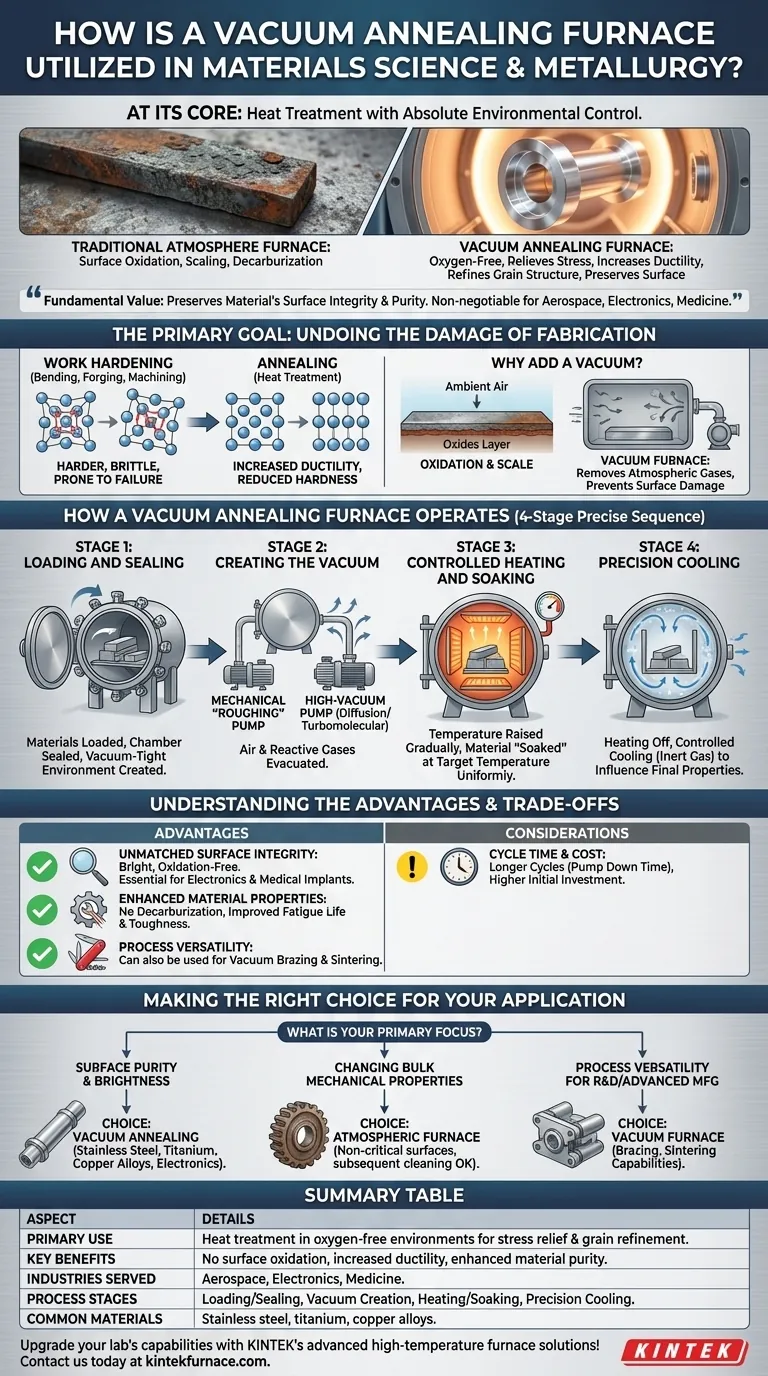

L'objectif principal : Annuler les dommages de fabrication

Chaque fois qu'un métal est plié, forgé, usiné ou étiré, il subit un processus appelé écrouissage. Cela introduit des contraintes internes importantes, rendant le matériau plus dur mais aussi plus fragile et sujet à la rupture.

Qu'est-ce que le recuit ?

Le recuit est un processus de traitement thermique qui inverse les effets de l'écrouissage. En chauffant un matériau à une température spécifique et en le maintenant à cette température, les atomes au sein de sa structure cristalline peuvent se réorganiser dans un état plus stable et sans contrainte.

Ce cycle thermique contrôlé modifie fondamentalement les propriétés mécaniques du matériau, augmentant principalement sa ductilité (capacité à se déformer sans fracturer) et réduisant sa dureté.

Pourquoi ajouter un vide ?

Le chauffage du métal en présence d'oxygène, même en petites quantités comme dans l'air ambiant, provoque une oxydation. Cela crée une couche de calamine à la surface qui est souvent indésirable, nécessite des processus de nettoyage secondaires et peut compromettre les dimensions d'une pièce de précision.

Un four sous vide élimine pratiquement tous les gaz atmosphériques de la chambre avant le début du chauffage. Cet environnement protecteur et inerte garantit que la surface du matériau reste brillante, propre et chimiquement inchangée tout au long du processus.

Comment fonctionne un four de recuit sous vide

Le processus est une séquence précise, multi-étapes, conçue pour la répétabilité et le contrôle. Chaque étape est essentielle pour atteindre les propriétés souhaitées du matériau.

Étape 1 : Chargement et scellement

Les matériaux sont chargés dans la chambre du four. La porte est ensuite scellée pour créer un environnement étanche au vide, isolant l'intérieur de l'atmosphère extérieure.

Étape 2 : Création du vide

Un système de pompes, généralement une combinaison d'une pompe mécanique "de dégrossissage" et d'une pompe à vide poussé (comme une pompe à diffusion ou turbomoléculaire), évacue l'air de la chambre. Cela élimine l'oxygène et les autres gaz réactifs.

Étape 3 : Chauffage et maintien contrôlés

Une fois le niveau de vide cible atteint, les éléments chauffants à l'intérieur du four élèvent progressivement la température du matériau à une vitesse contrôlée. Le matériau est ensuite "maintenu" en le gardant à la température de recuit cible pendant une durée spécifique pour s'assurer que toute la pièce est chauffée uniformément.

Étape 4 : Refroidissement de précision

Après le maintien, les éléments chauffants sont éteints. Le matériau refroidit, souvent par des moyens contrôlés tels qu'un refroidissement forcé avec un gaz inerte comme l'azote ou l'argon. Le taux de refroidissement est une variable critique qui influence la microstructure finale et les propriétés du matériau.

Comprendre les avantages et les compromis

Bien que très efficace, le recuit sous vide implique un ensemble distinct d'avantages et de considérations par rapport aux autres méthodes de traitement thermique.

Avantage : Intégrité de surface inégalée

Le bénéfice le plus significatif est une surface propre, brillante et sans oxydation. Ceci est essentiel pour les composants électroniques où la chimie de surface est critique, ou pour les implants médicaux où la pureté est primordiale.

Avantage : Propriétés des matériaux améliorées

L'environnement sans oxygène empêche la décarburation de surface dans les aciers, ce qui peut affaiblir le matériau. Il en résulte des propriétés mécaniques améliorées et plus cohérentes, telles que la durée de vie en fatigue et la ténacité.

Avantage : Polyvalence du processus

De nombreux fours sous vide ne sont pas limités au recuit. Le même équipement peut souvent être utilisé pour d'autres processus thermiques qui bénéficient d'une atmosphère contrôlée, tels que le brasage sous vide (assemblage de matériaux) et le frittage (fusion de poudres).

Considération : Temps de cycle et coût

Les cycles de four sous vide sont généralement plus longs que les cycles de four conventionnels en raison du temps nécessaire pour vider la chambre. L'équipement est également plus complexe et représente un investissement initial en capital plus élevé.

Faire le bon choix pour votre application

Le choix du bon processus thermique dépend entièrement de votre objectif final et des exigences matérielles.

- Si votre objectif principal est la pureté et la brillance de la surface : Le recuit sous vide est le choix définitif, en particulier pour l'acier inoxydable, le titane, les alliages de cuivre et les composants électroniques.

- Si votre objectif principal est de modifier les propriétés mécaniques de masse sur des surfaces non critiques : Un four atmosphérique moins cher peut être suffisant, à condition que vous puissiez prendre en charge un nettoyage de surface ultérieur.

- Si votre objectif principal est la polyvalence du processus pour la R&D ou la fabrication avancée : La capacité d'un four sous vide à effectuer également le brasage et le frittage offre une valeur ajoutée significative à long terme.

En fin de compte, le recuit sous vide est la norme pour les applications où les performances du matériau et la qualité de surface ne peuvent être compromises.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Traitement thermique dans des environnements sans oxygène pour la relaxation des contraintes et l'affinage des grains |

| Avantages clés | Pas d'oxydation de surface, ductilité accrue, pureté du matériau améliorée |

| Industries desservies | Aérospatiale, électronique, médecine |

| Étapes du processus | Chargement/scellage, création de vide, chauffage/maintien, refroidissement de précision |

| Matériaux courants | Acier inoxydable, titane, alliages de cuivre |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de recuit sous vide fiables, notamment des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, améliorant la pureté et les performances des matériaux dans vos applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et vous proposer des solutions sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase