Pour être précis, le revenu sous vide prévient la décoloration en éliminant l'oxygène atmosphérique nécessaire à l'oxydation. En chauffant le matériau dans un quasi-vide, la réaction chimique qui forme une couche d'oxyde décolorée sur la surface du métal est efficacement privée de son ingrédient clé, préservant ainsi la finition originale et l'intégrité structurelle du matériau.

L'absence d'oxygène dans un four sous vide est la clé. Elle déplace l'objectif de la simple gestion des réactions de surface imprévisibles vers l'obtention d'un contrôle précis et reproductible des propriétés finales du matériau, garantissant à la fois la qualité visuelle et structurelle.

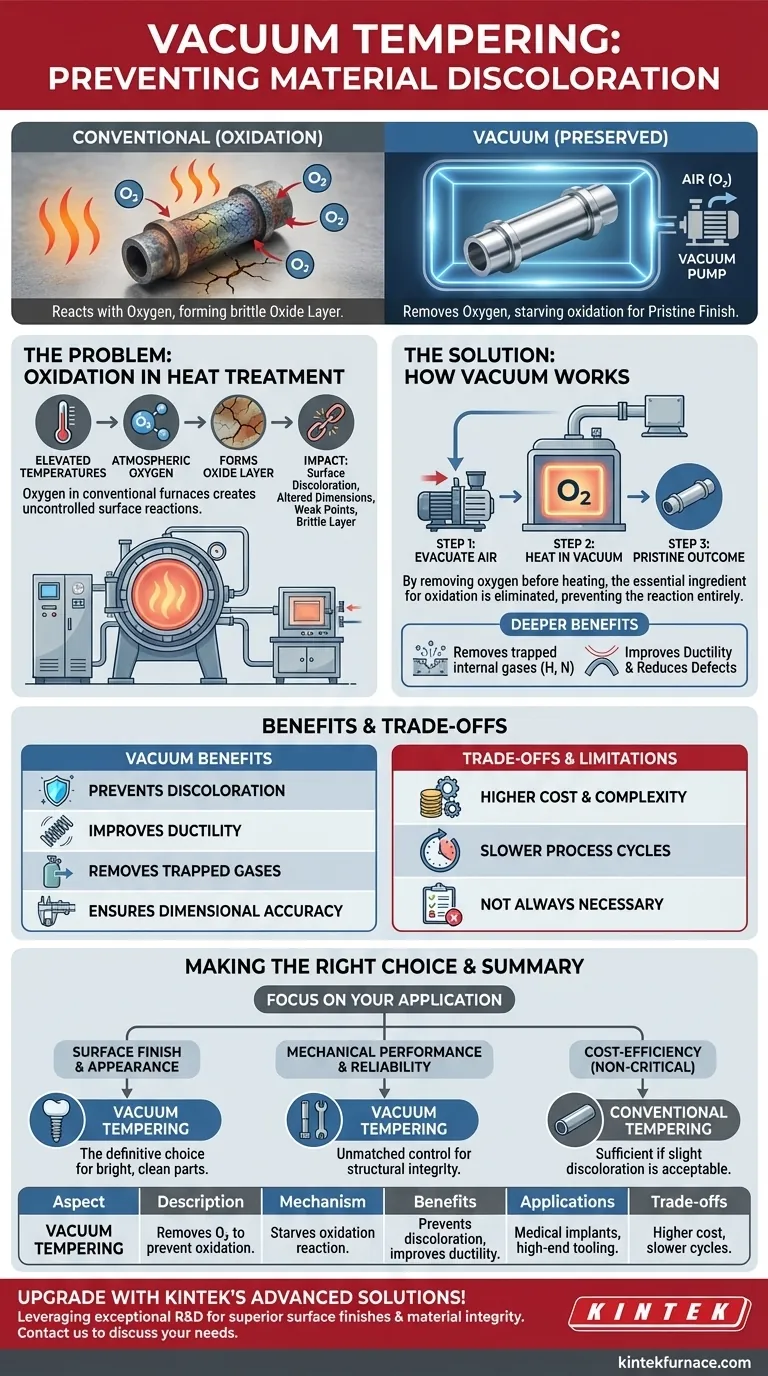

Le problème fondamental : l'oxydation lors du traitement thermique

Pour comprendre pourquoi le vide est si efficace, nous devons d'abord comprendre le problème qu'il résout. La décoloration observée après un traitement thermique conventionnel est le résultat direct de l'oxydation.

Qu'est-ce que l'oxydation ?

À des températures élevées, les métaux comme l'acier deviennent très réactifs avec les éléments de l'air. La réaction la plus significative est avec l'oxygène.

Cette réaction forme une fine couche d'oxyde métallique à la surface du matériau. Cette couche d'oxyde est ce que vous percevez comme une décoloration, une calamine ou une ternissure.

L'impact d'une surface contaminée

Cette couche d'oxyde n'est pas seulement un problème esthétique. C'est un nouveau matériau céramique, souvent fragile, formé sur votre pièce métallique.

Cette couche peut altérer les dimensions précises d'un composant, s'écailler pendant l'utilisation et créer un point faible pour le début de fissures ou de corrosion. Elle compromet fondamentalement les propriétés de surface prévues du matériau.

Le défi de l'atmosphère conventionnelle

L'air standard est composé d'environ 78 % d'azote et 21 % d'oxygène, avec des traces d'autres gaz et de vapeur d'eau.

Lorsqu'une pièce est chauffée dans un four conventionnel, elle est baignée dans cette atmosphère réactive. Le résultat est une réaction chimique incontrôlée et souvent indésirable à la surface de la pièce, conduisant à l'oxydation et à la décoloration.

Comment le vide apporte la solution

Un four sous vide fonctionne en modifiant fondamentalement l'environnement. Au lieu d'essayer de gérer les gaz réactifs, il les élimine presque entièrement.

Élimination des réactifs

La fonction principale de la pompe à vide est d'évacuer l'air de la chambre du four avant le début du cycle de chauffage.

En éliminant l'oxygène, le processus élimine le composant essentiel nécessaire à l'oxydation. Sans atomes d'oxygène disponibles, la couche d'oxyde ne peut tout simplement pas se former, même à des températures de revenu élevées.

Préservation d'une surface impeccable

Le résultat direct est un composant qui sort du four avec la même surface propre et brillante qu'il avait en y entrant.

Ceci est essentiel pour les pièces où l'apparence est importante, comme les implants médicaux ou les outils haut de gamme, et pour les composants nécessitant des tolérances dimensionnelles strictes où toute calamine de surface est inacceptable.

Amélioration des propriétés matérielles profondes

Les avantages d'un environnement sous vide s'étendent au-delà de la surface. Un vide poussé peut également extraire les gaz dissous, tels que l'hydrogène et l'azote, de l'intérieur du métal lui-même.

L'élimination de ces gaz piégés peut améliorer considérablement la ductilité du matériau et réduire le risque de défauts internes ou de fragilisation par l'hydrogène. Cela conduit à une pièce qui est non seulement visuellement parfaite, mais aussi structurellement supérieure.

Comprendre les compromis

Si le revenu sous vide offre des résultats supérieurs, il est essentiel de reconnaître les compromis impliqués dans le processus. L'objectivité exige de reconnaître ses limites.

Coût et complexité de l'équipement

Les fours sous vide sont considérablement plus complexes et coûteux que leurs homologues à atmosphère conventionnelle. Ils nécessitent des pompes à vide robustes, des joints précis et des systèmes de contrôle sophistiqués, ce qui augmente les investissements en capital et les coûts de maintenance.

Cycles de processus plus lents

Atteindre un vide poussé prend du temps. La phase de pompage allonge le temps de cycle global pour chaque lot, réduisant potentiellement le débit par rapport à un simple four atmosphérique.

Pas une nécessité universelle

Pour de nombreuses pièces en acier à faible teneur en carbone où la finition de surface n'est pas une préoccupation principale et où une légère couche d'oxyde est acceptable, voire souhaitable pour l'adhérence de la peinture, le revenu conventionnel est une solution plus économique et plus rapide.

Faire le bon choix pour votre application

Le choix du bon processus de traitement thermique dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est la finition et l'apparence de la surface : Le revenu sous vide est le choix définitif pour garantir une pièce brillante, propre et non oxydée directement sortie du four.

- Si votre objectif principal est la performance mécanique et la fiabilité : Le processus sous vide offre un contrôle inégalé, prévenant les couches d'oxyde fragiles et éliminant les gaz piégés qui peuvent compromettre l'intégrité structurelle.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Le revenu conventionnel peut être suffisant, à condition qu'une légère décoloration de la surface et un post-traitement potentiel (comme le nettoyage ou le grenaillage) soient acceptables.

En fin de compte, choisir un processus sous vide est un investissement dans la certitude, offrant une qualité prévisible de la surface au cœur.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Mécanisme | Élimine l'oxygène pour prévenir l'oxydation, préservant la finition et l'intégrité structurelle du matériau. |

| Avantages | Prévient la décoloration, améliore la ductilité, élimine les gaz piégés et assure la précision dimensionnelle. |

| Applications | Idéal pour les implants médicaux, les outils haut de gamme et les pièces nécessitant des tolérances strictes et un attrait visuel. |

| Compromis | Coût d'équipement plus élevé, cycles de processus plus lents et peut ne pas être nécessaire pour les pièces non critiques. |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée assure un ajustement précis à vos besoins expérimentaux uniques, garantissant des finitions de surface et une intégrité matérielle supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.