Essentiellement, un four de distillation sous vide purifie les déchets de magnésium dangereux en séparant le magnésium précieux des contaminants par vaporisation sélective. Il y parvient en créant un environnement de haute température et de basse pression précisément contrôlé. Dans ces conditions, le magnésium se transforme en vapeur à une température beaucoup plus basse que son point d'ébullition normal, laissant derrière lui des impuretés telles que l'aluminium, le fer et les oxydes, qui sont ensuite collectées séparément.

Le principal défi du recyclage des déchets de magnésium est de le séparer proprement des autres éléments. Un four de distillation sous vide résout ce problème en modifiant fondamentalement les lois de la physique, en utilisant un vide pour abaisser le point d'ébullition du magnésium et lui permettre de « s'évaporer » sélectivement sous forme de vapeur pure, laissant les contaminants derrière.

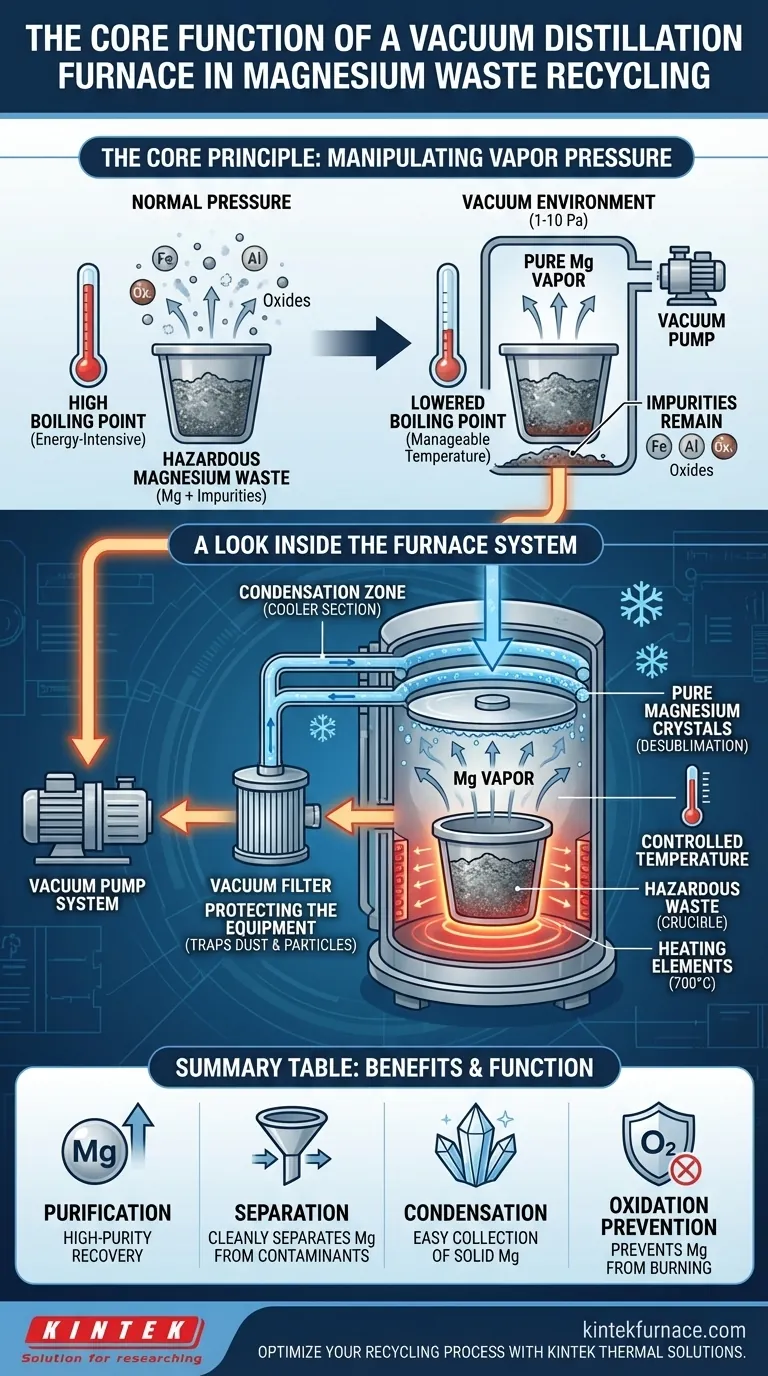

Le Principe Fondamental : Manipulation de la Pression de Vapeur

Pour comprendre le fonctionnement de ce four, il faut d'abord comprendre la relation entre la pression et le point d'ébullition d'un matériau. Le four exploite ce principe physique pour obtenir une purification très efficace.

Pourquoi un Vide est Essentiel

À la pression atmosphérique normale, le magnésium a un point d'ébullition très élevé. Chauffer les déchets à cette température serait énergivore et pourrait vaporiser d'autres éléments indésirables.

En créant un vide, le four abaisse considérablement la pression externe. Cela permet au magnésium de se vaporiser (un processus appelé sublimation s'il passe de l'état solide à gazeux) à une température nettement plus basse et plus gérable.

Le Rôle du Contrôle de la Température

L'élément chauffant du système élève la température des déchets dangereux à un point précis, généralement autour de 700°C.

Cette température est soigneusement choisie pour être supérieure au nouveau point d'ébullition abaissé du magnésium, mais inférieure aux points d'ébullition des impuretés courantes comme l'aluminium, le silicium, le fer et divers oxydes.

Comment la Séparation est Réalisée

Cette combinaison de basse pression et de température contrôlée crée une nette différence de comportement entre les matériaux.

Le magnésium, avec sa haute pression de vapeur dans ces conditions, se transforme sélectivement en gaz. Les impuretés, ayant des pressions de vapeur beaucoup plus faibles, restent sous forme de résidu solide ou liquide dans le creuset.

Un Aperçu du Système de Four

Un four de distillation sous vide n'est pas un composant unique, mais un système intégré où chaque partie joue un rôle essentiel dans le processus de séparation.

Le Système de Chauffage et de Confinement

C'est la chambre principale où le matériau résiduel, contenu dans un creuset, est chauffé. Un système de chauffage par résistance externe fournit l'énergie thermique nécessaire à la vaporisation.

Le Système de Vide

Un puissant ensemble de pompes à vide est utilisé pour évacuer la chambre du four, réduisant la pression interne à aussi bas que 1 à 10 Pa. Cet environnement de basse pression est la clé de l'ensemble du processus de purification.

La Zone de Condensation

Alors que la vapeur de magnésium pur s'élève loin du matériau résiduel chaud, elle se déplace vers une section plus froide à l'intérieur du four. Cette zone, souvent un disque ou une surface refroidie par eau, fournit un point froid pour que la vapeur se condense.

Le magnésium gazeux redevient directement un cristal solide de haute pureté, un processus connu sous le nom de désublimation. Ce magnésium cristallin purifié peut ensuite être facilement collecté.

Comprendre les Compromis et les Défis

Bien que très efficace, l'exploitation de cette technologie nécessite de gérer des défis techniques spécifiques pour garantir la sécurité, l'efficacité et la longévité de l'équipement.

Prévention de l'Oxydation

Le magnésium est très réactif et s'oxydera facilement (brûlera) à haute température s'il est exposé à l'air. Le système de vide est crucial non seulement pour abaisser le point d'ébullition, mais aussi pour éliminer les gaz réactifs comme l'oxygène, protégeant ainsi le magnésium de la perte par oxydation.

Protection de l'Équipement

Le flux de gaz créé pendant le processus de vide peut entraîner des poussières fines et des particules de magnésium provenant des déchets. Si ces particules pénètrent dans les pompes à vide, elles peuvent causer une usure importante et une défaillance catastrophique.

Un filtre à vide est toujours installé entre le four et les pompes. Ce dispositif est essentiel pour piéger les particules solides et garantir la fiabilité et la stabilité à long terme du système de vide.

Faire le Bon Choix pour Votre Objectif

Appliquer cette technologie efficacement signifie comprendre comment hiérarchiser les différents paramètres opérationnels en fonction du résultat souhaité.

- Si votre objectif principal est de maximiser la pureté : Le contrôle précis du niveau de vide et de la température du four sont les facteurs les plus critiques à gérer.

- Si votre objectif principal est l'efficacité du processus : La vitesse de chauffage et la conception ainsi que l'efficacité du refroidissement de la zone de condensation sont les variables clés pour optimiser le débit.

- Si votre objectif principal est la longévité du système : Un entretien rigoureux des pompes à vide et la garantie de l'intégrité du système de filtration sont absolument non négociables.

En fin de compte, le four de distillation sous vide transforme un problème complexe de séparation métallurgique en un processus gérable régi par les principes fondamentaux de la physique.

Tableau Récapitulatif :

| Fonction Clé | Fonctionnement | Avantage |

|---|---|---|

| Purification | Crée un vide pour abaisser le point d'ébullition du magnésium, lui permettant de se vaporiser séparément des impuretés. | Permet une récupération de magnésium de haute pureté. |

| Séparation | Utilise un contrôle précis de la température pour vaporiser le magnésium tout en laissant les contaminants comme l'aluminium et les oxydes derrière. | Sépare proprement le métal précieux des déchets dangereux. |

| Condensation | Refroidit la vapeur de magnésium dans une zone dédiée, la transformant à nouveau en cristaux solides purs. | Permet une collecte facile du magnésium purifié. |

| Prévention de l'Oxydation | Maintient un environnement sous vide pour éliminer l'oxygène, empêchant le magnésium de brûler. | Assure un fonctionnement sûr et efficace. |

Prêt à Optimiser Votre Processus de Recyclage des Métaux Dangereux ?

Un four de distillation sous vide est la clé pour récupérer efficacement et en toute sécurité du magnésium de haute pureté à partir de flux de déchets complexes. KINTEK est spécialisé dans les solutions thermiques avancées pour les applications industrielles difficiles.

Nos fours sous vide conçus sur mesure offrent :

- Ingénierie de Précision : La R&D experte assure un contrôle optimal de la température et du vide pour une pureté et un rendement maximaux.

- Construction Robuste : Conçus pour manipuler des matériaux réactifs et assurer la fiabilité du système à long terme.

- Solutions Sur Mesure : Nous personnalisons nos systèmes Muffle, Tube, Rotatif, Sous Vide et CVD pour répondre à vos besoins spécifiques de recyclage et à vos objectifs de débit.

Laissez nos experts vous aider à transformer vos déchets dangereux en une ressource précieuse.

Contactez KINTEL dès aujourd'hui pour discuter de votre projet et découvrir la solution de four adaptée à votre laboratoire ou à votre installation.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries