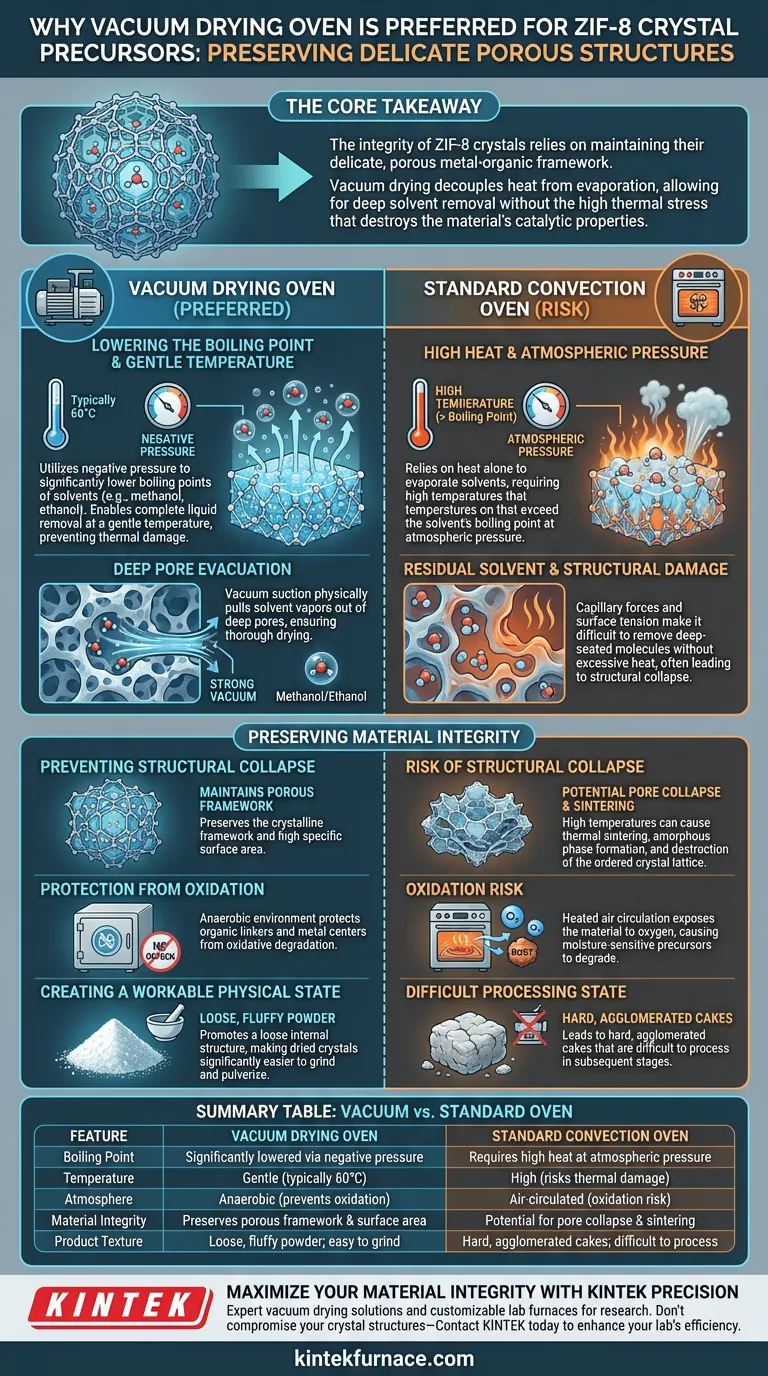

Un four de séchage sous vide est préféré à un four standard car il utilise une pression négative pour abaisser considérablement le point d'ébullition des solvants tels que le méthanol et l'éthanol. Cela permet d'éliminer complètement les liquides de la structure poreuse complexe du ZIF-8 à une température douce (typiquement 60°C), évitant ainsi les dommages thermiques, l'effondrement structurel et l'oxydation qui se produisent lors du séchage par convection standard à haute température.

Le point essentiel

L'intégrité des cristaux ZIF-8 repose sur le maintien de leur réseau organométallique poreux et délicat. Le séchage sous vide découple la chaleur de l'évaporation, permettant une élimination profonde des solvants sans le stress thermique élevé qui détruit les propriétés catalytiques du matériau.

Le mécanisme d'élimination des solvants

Abaissement du point d'ébullition

Les fours standard s'appuient uniquement sur la chaleur pour évaporer les solvants, nécessitant des températures qui dépassent le point d'ébullition du solvant à pression atmosphérique. Le séchage sous vide fonctionne sous pression négative, ce qui modifie fondamentalement la thermodynamique du processus.

En réduisant la pression, le point d'ébullition des solvants (tels que le méthanol, l'éthanol ou l'eau) diminue considérablement. Cela permet au liquide de se vaporiser à des températures beaucoup plus basses, souvent autour de 60°C pour les protocoles ZIF-8.

Évacuation des pores profonds

Les cristaux ZIF-8 possèdent une structure interne très poreuse où les molécules de solvant peuvent être piégées. Dans un four standard, les forces capillaires et la tension superficielle peuvent rendre difficile l'élimination de ces molécules profondément ancrées sans chaleur excessive.

L'effet d'aspiration du vide extrait physiquement les vapeurs de solvant de ces pores profonds. Cela assure un séchage complet et empêche le solvant résiduel d'interférer avec les réactions chimiques ou les applications ultérieures.

Préservation de l'intégrité du matériau

Prévention de l'effondrement structurel

Le principal risque lors du séchage des réseaux organométalliques (MOF) comme le ZIF-8 est l'effondrement de la structure poreuse. Les températures élevées utilisées dans les fours standard peuvent provoquer un frittage thermique ou des changements de phase indésirables.

En séchant à basse température, la méthode sous vide préserve le réseau cristallin. Cela maintient la surface spécifique élevée requise pour que le matériau fonctionne efficacement comme catalyseur ou précurseur.

Protection contre l'oxydation

Les fours standard font circuler de l'air chauffé, exposant le matériau à l'oxygène. De nombreux précurseurs, y compris les composants ZIF-8, sont sensibles à l'humidité ou sujets à la dégradation oxydative lorsqu'ils sont chauffés à l'air.

Un four sous vide élimine l'oxygène de l'environnement. Cette condition anaérobie protège les liaisons organiques et les centres métalliques de la détérioration, assurant la pureté chimique du précurseur final.

Création d'un état physique manipulable

Au-delà de la stabilité chimique, la méthode de séchage affecte la manipulation physique du matériau. Le séchage sous vide a tendance à favoriser une structure interne lâche au sein du précurseur.

Cet état "fluffy" ou lâche rend les cristaux séchés beaucoup plus faciles à broyer et à pulvériser. En revanche, le séchage standard peut entraîner des gâteaux durs et agglomérés, difficiles à traiter lors des étapes ultérieures de frittage ou de mise en forme.

Comprendre les compromis

Le risque de la convection standard

Il est essentiel de comprendre pourquoi un four standard est un inconvénient pour ce matériau spécifique. Si vous essayez de sécher le ZIF-8 à pression atmosphérique, vous êtes obligé d'augmenter la température pour évaporer le solvant.

Cette chaleur accrue conduit souvent à la formation de phases amorphes, détruisant efficacement le réseau cristallin ordonné que vous avez travaillé à synthétiser. De plus, sans la "traction" du vide, l'humidité résiduelle reste souvent piégée, provoquant un effondrement structurel lorsque le matériau est ensuite soumis à une carbonisation à haute température.

Faire le bon choix pour votre objectif

Lors de la mise en place de votre protocole de synthèse, tenez compte de vos priorités spécifiques :

- Si votre objectif principal est la fidélité structurelle : Utilisez le séchage sous vide pour maintenir la surface spécifique maximale possible et éviter l'effondrement des pores.

- Si votre objectif principal est la pureté chimique : Comptez sur l'environnement sous vide pour prévenir l'oxydation et vous assurer qu'aucun solvant résiduel ne reste pour contaminer les réactions en aval.

- Si votre objectif principal est l'efficacité du processus : Utilisez le vide pour réduire l'énergie nécessaire à l'évaporation et pour produire une poudre lâche qui réduit le temps de broyage.

En utilisant le séchage sous vide, vous vous assurez que le précurseur ZIF-8 conserve l'architecture poreuse critique et la stabilité chimique requises pour les applications de haute performance.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Four à convection standard |

|---|---|---|

| Point d'ébullition | Fortement abaissé par pression négative | Nécessite une chaleur élevée à pression atmosphérique |

| Température | Douce (typiquement 60°C) | Élevée (risque de dommages thermiques) |

| Atmosphère | Anaérobie (prévient l'oxydation) | Circulation d'air (risque d'oxydation) |

| Intégrité du matériau | Préserve le réseau poreux et la surface | Potentiel d'effondrement des pores et de frittage |

| Texture du produit | Poudre lâche et légère ; facile à broyer | Gâteaux durs et agglomérés ; difficiles à traiter |

Maximisez l'intégrité de votre matériau avec KINTEK Precision

La préservation de l'architecture délicate des réseaux organométalliques comme le ZIF-8 nécessite plus que de la chaleur : elle exige un contrôle précis de la pression et de l'environnement. KINTEK propose des solutions de séchage sous vide de pointe, ainsi que notre fabrication experte de systèmes Muffle, Tube, Rotatif et CVD, soutenue par la R&D.

Que vous séchiez des précurseurs ou que vous réalisiez des synthèses à haute température, nos fours de laboratoire personnalisables sont conçus pour répondre aux besoins uniques de votre recherche. Ne compromettez pas vos structures cristallines — Contactez KINTEK dès aujourd'hui pour découvrir comment notre équipement spécialisé peut améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Références

- Jianping Chen, Wei‐Ning Wang. Highly efficient CO<sub>2</sub> electrochemical reduction on dual metal (Co–Ni)–nitrogen sites. DOI: 10.1039/d3ta05654f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un système de chauffage sous vide contribue-t-il à la modification de la résine ? Amélioration de la densité et de la pureté chimique

- Quels sont les principaux avantages des fours de recuit sous vide ? Qualité supérieure, précision et sécurité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi les matières premières NaF et KF doivent-elles être traitées dans un four sous vide pour la synthèse de FUNaK ? Assurer la pureté et la sécurité

- Quels environnements expérimentaux clés les fours à résistance sous vide offrent-ils pour les alliages Ti-50Zr ? Assurer la pureté du matériau

- Quelles conditions physiques un four sous vide à haute température offre-t-il aux squelettes de SiC ? Guide expert de frittage

- Comment un système de vide de précision influence-t-il le processus de sulfuration du MoS2 ? Maîtriser la qualité des semi-conducteurs

- Quelle est la différence entre la trempe et la trempe sous vide ? Obtenez des pièces métalliques supérieures et propres