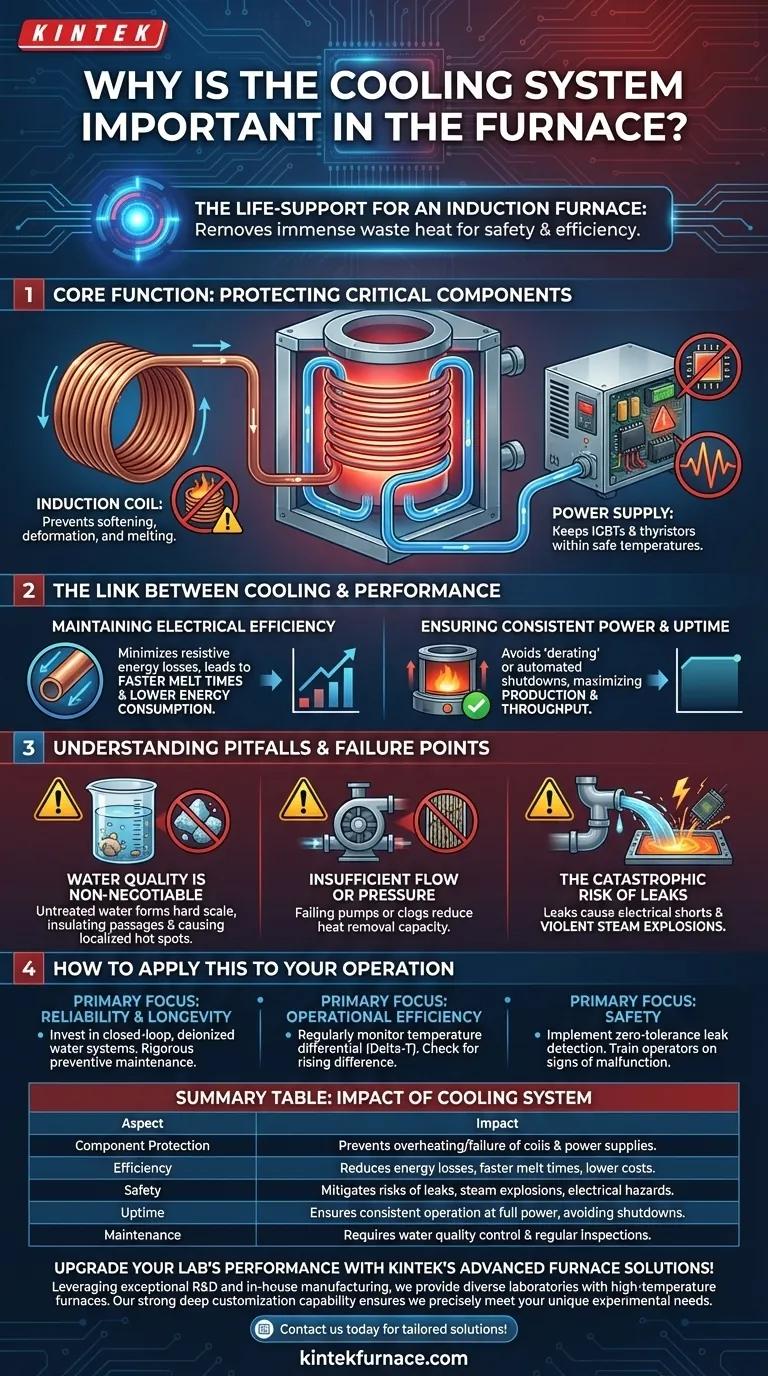

Au fond, le système de refroidissement est la bouée de sauvetage d'un four à induction. Il évacue continuellement l'énorme chaleur perdue générée par les composants électriques à haute puissance, principalement la bobine d'induction, les empêchant de s'autodétruire et garantissant que le four peut fonctionner de manière efficace et sûre.

La chaleur intense que vous souhaitez dans le creuset est compensée par une chaleur intense et indésirable dans l'électronique du four lui-même. La tâche principale du système de refroidissement n'est pas seulement de refroidir, mais de protéger les composants les plus coûteux et les plus vitaux contre les défaillances catastrophiques, ce qui dicte directement la durée de vie et les performances du four.

La fonction principale : Protéger les composants critiques

Le système de refroidissement d'un four est un mécanisme de défense actif. Il fait circuler un liquide de refroidissement — généralement de l'eau traitée — à travers un réseau de passages dans et autour des parties les plus vulnérables de l'équipement.

La bobine d'induction

La bobine d'induction est essentiellement un grand tube de cuivre qui transporte un courant électrique immense pour générer le champ magnétique nécessaire au chauffage. Ce courant crée également une chaleur résistive importante dans le cuivre lui-même.

Sans refroidissement constant, cette chaleur s'accumulerait rapidement, provoquant le ramollissement, la déformation et finalement la fusion du cuivre. Une défaillance de la bobine est un événement catastrophique qui entraîne un arrêt complet du four et une réparation extrêmement coûteuse.

L'alimentation électrique

L'alimentation électrique, qui convertit l'électricité du secteur en puissance haute fréquence nécessaire à l'induction, est remplie d'électronique sensible comme les IGBT ou les thyristors. Ces composants génèrent leur propre chaleur pendant le fonctionnement.

Un refroidissement efficace est essentiel pour maintenir ces dispositifs à semi-conducteurs dans leur plage de température de fonctionnement sécuritaire. La surchauffe entraîne une défaillance prématurée, des performances erratiques et des réparations coûteuses de l'alimentation.

Le lien entre le refroidissement et les performances du four

Au-delà de la simple prévention des pannes, la qualité du système de refroidissement a un impact direct et mesurable sur l'efficacité opérationnelle quotidienne du four.

Maintenir l'efficacité électrique

La résistance électrique du cuivre augmente avec sa température. Une bobine d'induction plus chaude est moins efficace.

En gardant la bobine froide, le système de refroidissement minimise ces pertes d'énergie résistives. Cela signifie qu'une plus grande partie de l'énergie électrique pour laquelle vous payez est transmise à la charge métallique, et moins est gaspillée en chaleur excessive, ce qui entraîne des temps de fusion plus rapides et une consommation d'énergie réduite.

Assurer une puissance et une disponibilité constantes

Un système de refroidissement inadéquat peut obliger un four à être « déclassé » — utilisé à une puissance inférieure pour éviter la surchauffe. Cela ralentit directement la production.

Dans le pire des cas, des déclenchements automatiques arrêtent complètement le four si les paramètres de refroidissement ne sont pas respectés. Un système de refroidissement robuste et bien entretenu est la clé pour fonctionner constamment à pleine puissance et maximiser le débit.

Comprendre les pièges et les points de défaillance

Considérer le système de refroidissement comme une réflexion après coup est l'une des erreurs les plus courantes et les plus coûteuses dans le fonctionnement des fours. Sa fiabilité dépend de plusieurs facteurs critiques.

La qualité de l'eau n'est pas négociable

Utiliser de l'eau du robinet ou de puits non traitée est une recette pour le désastre. Les minéraux comme le calcium et le magnésium se précipitent hors de l'eau lorsqu'elle chauffe, formant un tartre dur à l'intérieur des passages de refroidissement.

Ce tartre agit comme un isolant, entravant considérablement le transfert de chaleur. Cela peut créer des points chauds localisés sur la bobine qui conduisent à une défaillance, même si le débit d'eau global semble adéquat. Un système en boucle fermée utilisant de l'eau distillée ou désionisée est la norme de l'industrie pour une raison.

Débit ou pression insuffisants

Un faible débit de liquide de refroidissement, qu'il soit dû à une pompe défaillante, à un filtre obstrué ou à un tuyau pincé, est tout aussi dangereux qu'une mauvaise qualité de l'eau. Le système repose sur un débit spécifique pour évacuer la quantité requise d'énergie thermique.

Les fours modernes disposent de capteurs pour surveiller le débit et la pression, mais ces systèmes nécessitent un calibrage et une inspection réguliers pour être efficaces.

Le risque catastrophique des fuites

Une fuite de liquide de refroidissement est sans doute le mode de défaillance le plus dangereux. Une fuite sur des composants électriques haute tension peut provoquer un court-circuit direct et des arcs électriques.

Plus grave encore, si l'eau entre en contact avec le bain de métal en fusion, elle peut se vaporiser instantanément, provoquant une violente explosion de vapeur qui peut mettre en danger le personnel et détruire l'équipement.

Comment appliquer cela à votre exploitation

La santé de votre système de refroidissement est un reflet direct de vos priorités opérationnelles. Votre approche de son entretien doit être guidée par vos objectifs principaux.

- Si votre objectif principal est la fiabilité et la longévité : Investissez dans un système à boucle fermée avec de l'eau désionisée et mettez en œuvre un calendrier de maintenance préventive rigoureux pour l'analyse de la qualité de l'eau, le changement des filtres et l'inspection des pompes.

- Si votre objectif principal est l'efficacité opérationnelle : Surveillez régulièrement la différence de température (Delta-T) entre l'eau entrant et sortant de la bobine ; une augmentation de la différence de température peut indiquer l'entartrage ou une réduction du débit avant qu'elle ne provoque un arrêt.

- Si votre objectif principal est la sécurité : Mettez en œuvre des protocoles stricts, sans tolérance, pour la détection des fuites et assurez-vous que tous les opérateurs sont formés pour reconnaître les signes d'un dysfonctionnement du système de refroidissement.

En fin de compte, considérer le système de refroidissement comme un actif de production essentiel, et non comme un service public, est la clé d'un fonctionnement de four sûr, efficace et rentable.

Tableau récapitulatif :

| Aspect | Impact |

|---|---|

| Protection des composants | Prévient la surchauffe et la défaillance des bobines d'induction et des alimentations électriques |

| Efficacité | Réduit les pertes d'énergie, permettant des temps de fusion plus rapides et des coûts inférieurs |

| Sécurité | Atténue les risques de fuites, d'explosions de vapeur et de dangers électriques |

| Disponibilité | Assure un fonctionnement constant à pleine puissance, évitant les arrêts |

| Maintenance | Nécessite un contrôle de la qualité de l'eau et des inspections régulières pour la fiabilité |

Améliorez les performances de votre laboratoire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours Muflés, Tubulaires, Rotatifs, sous Vide et Atmosphériques, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques pour une sécurité, une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de fours et vous proposer des solutions sur mesure !

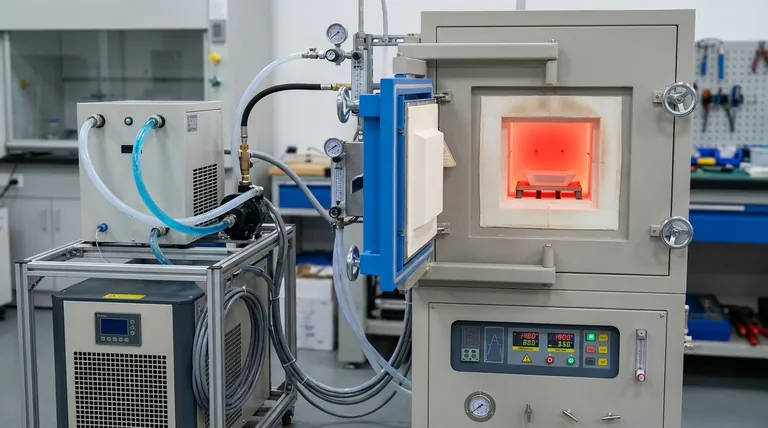

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur