Un four sous vide est idéal pour les applications de haute pureté car il élimine le milieu même qui cause la contamination : l'atmosphère. En fonctionnant dans un vide quasi total, il élimine les gaz réactifs comme l'oxygène et l'humidité avant même le début du processus à haute température, empêchant les réactions chimiques indésirables et garantissant que l'intégrité du matériau reste intacte.

L'avantage essentiel d'un four sous vide n'est pas seulement de créer un environnement de départ propre ; c'est l'élimination continue des impuretés et des sous-produits tout au long du cycle de chauffage, protégeant activement la pièce de la contamination.

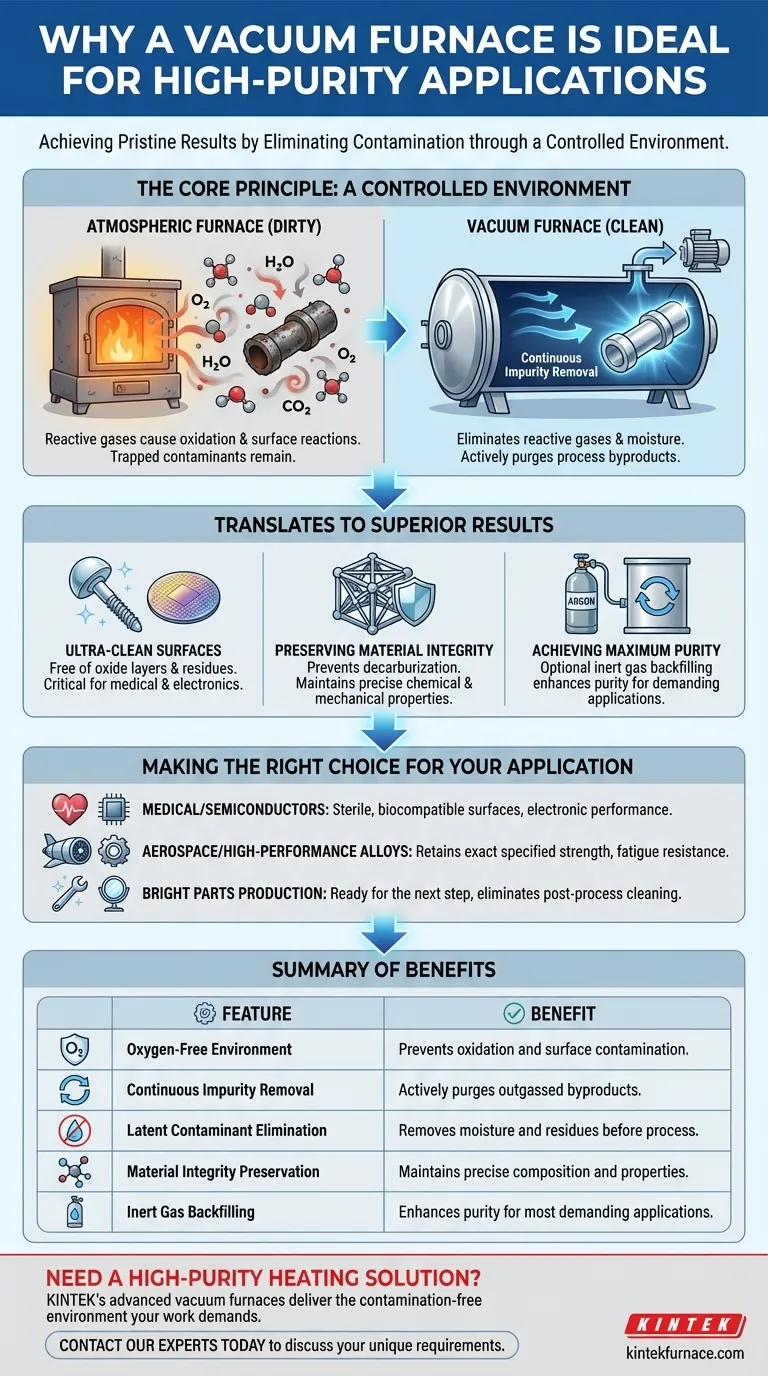

Le Principe Fondamental : Un Environnement Contrôlé

Un four atmosphérique standard chauffe les matériaux en présence d'air, qui est un mélange d'azote, d'oxygène, de vapeur d'eau et d'autres gaz traces. À haute température, ces gaz peuvent réagir agressivement avec la surface d'une pièce. Un four sous vide change fondamentalement cette équation.

Élimination de l'Oxydation et des Réactions

Le contaminant le plus important dans de nombreux processus à haute température est l'oxygène. Lorsqu'ils sont chauffés, les métaux réagissent facilement avec l'oxygène, formant une couche d'oxyde à leur surface. Ceci est indésirable dans la plupart des applications de précision.

Un four sous vide élimine pratiquement tout l'air de la chambre de chauffage. En l'absence d'oxygène, l'oxydation ne peut pas se produire, laissant la surface de la pièce brillante, propre et chimiquement inchangée.

Élimination des Contaminants Latents

Avant le début d'un processus, la chambre et les pièces elles-mêmes peuvent retenir des contaminants tels que l'humidité ou les résidus de nettoyage. La phase initiale de mise sous vide d'un cycle de four sous vide transforme ces liquides en vapeur, qui est ensuite évacuée par le système de vide.

Cela garantit que le processus commence dans un environnement exceptionnellement sec et propre, empêchant les réactions qui pourraient être causées par ces contaminants cachés.

Purge Active des Sous-produits du Processus

Lorsque les matériaux sont chauffés, ils peuvent libérer des gaz piégés ou créer des sous-produits volatils, un processus connu sous le nom de dégazage. Dans un four atmosphérique, ces sous-produits restent piégés, contaminant potentiellement à nouveau les pièces.

Le système de vide, cependant, fonctionne en permanence. Il capture et élimine continuellement ces impuretés dégazées, purifiant activement l'environnement tout au long du cycle et protégeant la pièce de ses propres émissions.

Comment cela se traduit par des résultats supérieurs

Les avantages théoriques d'un environnement contrôlé conduisent à des résultats tangibles et critiques pour les industries à enjeux élevés comme l'aérospatiale, le médical et la fabrication de semi-conducteurs.

Surfaces Ultra-propres

Pour les implants médicaux ou les composants de semi-conducteurs, même une contamination de surface microscopique peut entraîner une défaillance catastrophique. Un four sous vide produit des pièces avec des surfaces exceptionnellement propres, exemptes des couches d'oxyde et des résidus courants avec d'autres méthodes de chauffage.

Préservation de l'Intégrité du Matériau

Certains processus, comme le traitement thermique de l'acier, sont sensibles à la teneur en carbone. La présence de certains gaz peut provoquer la décarburation, où le carbone s'échappe de la surface de l'acier, l'affaiblissant.

En éliminant ces gaz réactifs, un four sous vide garantit que la composition chimique précise et les propriétés mécaniques prévues du matériau sont parfaitement maintenues.

Atteindre la Pureté Maximale

Pour les applications les plus exigeantes, la pureté de l'atmosphère peut être encore améliorée. Une technique courante consiste à créer un vide poussé, puis à remplir la chambre avec un gaz inerte de haute pureté, comme l'Argon.

Ce cycle de pompage et de remplissage peut être répété plusieurs fois pour diluer les traces de contaminants restantes, résultant en un environnement presque parfaitement pur pour le processus.

Faire le Bon Choix pour Votre Application

Choisir un four sous vide est une décision de privilégier le contrôle et l'intégrité du matériau par-dessus tout.

- Si votre objectif principal concerne les implants médicaux ou les semi-conducteurs : Un four sous vide est indispensable pour obtenir les surfaces stériles et sans contamination requises pour la biocompatibilité et les performances électroniques.

- Si votre objectif principal concerne l'aérospatiale ou les alliages haute performance : Un four sous vide est essentiel pour prévenir l'oxydation et la décarburation, garantissant que le matériau conserve sa résistance et sa résistance à la fatigue spécifiées exactes.

- Si votre objectif principal est de produire des pièces brillantes et propres : Un four sous vide élimine le besoin d'un nettoyage post-processus important, car les pièces sortent du four prêtes pour la prochaine étape.

En fin de compte, l'utilisation d'un four sous vide offre un niveau de contrôle inégalé sur l'environnement de traitement, garantissant la plus haute pureté et qualité possible.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sans oxygène | Prévient l'oxydation et la contamination de surface |

| Élimination continue des impuretés | Élimine activement les sous-produits dégazés pendant le chauffage |

| Élimination des contaminants latents | Élimine l'humidité et les résidus avant le début du processus |

| Préservation de l'intégrité du matériau | Maintient la composition chimique précise et les propriétés mécaniques |

| Capacité de remplissage de gaz inerte | Améliore la pureté pour les applications les plus exigeantes |

Besoin d'une solution de chauffage de haute pureté pour vos applications critiques ? Les fours sous vide avancés de KINTEK sont conçus pour fournir l'environnement sans contamination dont votre travail a besoin. En tirant parti de notre R&D approfondie et de notre expertise en fabrication interne, nous fournissons des solutions personnalisées—y compris des fours sous vide et atmosphériques et des systèmes CVD/PECVD—adaptées à vos exigences de processus uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir une intégrité matérielle supérieure et des résultats impeccables.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales