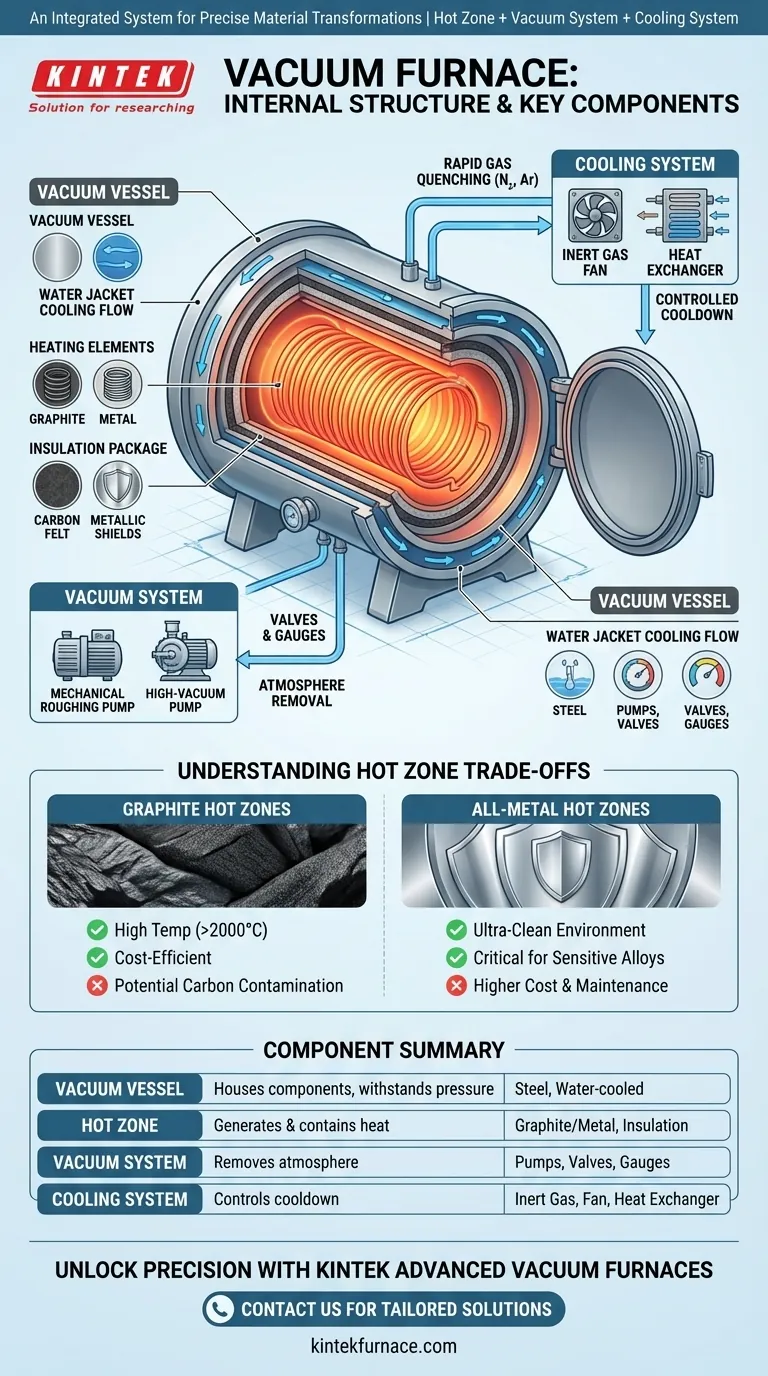

À la base, un four sous vide est un système intégré comprenant trois composants internes principaux : une zone chaude pour générer et contenir la chaleur, un système de vide pour évacuer l'atmosphère et un système de refroidissement pour contrôler la phase finale du processus. Ces composants sont logés dans une enceinte sous vide scellée et gérés par un système de contrôle sophistiqué pour réaliser des transformations matérielles précises dans un environnement exempt de contaminants.

Un four sous vide n'est pas simplement une boîte qui chauffe. C'est un environnement hautement contrôlé où l'élimination de l'air est tout aussi critique que l'application de chaleur, et les composants internes sont conçus pour fonctionner de concert afin de gérer la température, l'atmosphère et le refroidissement avec une précision extrême.

La Fondation : L'Enceinte sous Vide

L'ensemble de la structure interne est logé dans l'enceinte sous vide, ou coque du four. C'est bien plus qu'un simple conteneur ; c'est un composant d'ingénierie critique.

La Coque et la Porte

La coque est une chambre étanche, généralement construite à partir de plaques d'acier à haute résistance. Elle est conçue pour résister à l'immense pression atmosphérique externe lorsqu'un vide profond est créé à l'intérieur.

La plupart des enceintes de four modernes sont dotées d'une conception à double paroi, type "chemise d'eau". Cela signifie que l'eau de refroidissement circule constamment à l'intérieur des parois de la coque pour la maintenir à une température sûre, la protégeant de la chaleur rayonnante intense produite par la zone chaude.

Le Cœur du Four : La Zone Chaude

La "zone chaude" est le cœur opérationnel où se déroule le chauffage réel de la pièce. Sa conception et ses matériaux déterminent les performances du four, ses capacités de température et son adéquation à différentes applications.

Éléments Chauffants

Ce sont les composants qui génèrent l'énergie thermique. Ils sont généralement disposés pour fournir un chauffage uniforme à 360 degrés autour de la pièce.

Les matériaux courants comprennent le graphite de haute pureté, le molybdène ou des composites céramiques spécialisés. Le choix du matériau dépend de la température maximale requise et de la compatibilité chimique avec les matériaux traités.

Le Paquet d'Isolation

Autour des éléments chauffants se trouve un paquet d'isolation multicouche. Son rôle est de réfléchir la chaleur rayonnante vers la zone de travail et d'éviter qu'elle n'atteigne et n'endommage l'enceinte sous vide.

L'isolation est généralement constituée de feutre de carbone de haute qualité et de papier graphite flexible dans les zones chaudes en graphite, ou de couches de feuilles métalliques (comme le molybdène et l'acier inoxydable) dans les zones chaudes entièrement métalliques.

Créer le Vide : Le Système de Pompage sous Vide

Ce système est responsable de l'évacuation de l'air et d'autres gaz de l'enceinte pour créer l'environnement de traitement nécessaire. Ce n'est pas une pompe unique mais un "train de pompage".

Le Train de Pompage

Atteindre un vide profond nécessite un processus en plusieurs étapes. Il commence généralement par une pompe mécanique de "dégrossissage" pour éliminer la majeure partie de l'air, suivie d'une pompe à "haut vide" (comme une pompe à diffusion ou turbomoléculaire) pour atteindre l'environnement final à basse pression.

Vannes et Manomètres

Une série de vannes à vide est utilisée pour isoler la chambre des pompes et contrôler le processus d'évacuation. Les manomètres de précision sont des dispositifs sensoriels essentiels qui mesurent constamment la pression à l'intérieur du four, transmettant ces données au système de contrôle.

Le Refroidissement Contrôlé : Le Système de Refroidissement

Un refroidissement rapide et contrôlé, ou "trempe", est tout aussi important que le chauffage pour obtenir les propriétés matérielles souhaitées.

Système de Trempe par Gaz

Une fois le cycle de chauffage terminé, la chambre est remplie d'un gaz inerte de haute pureté, tel que l'azote ou l'argon. Un ventilateur puissant fait circuler ce gaz à grande vitesse à travers la zone chaude, transférant la chaleur de la pièce.

Des buses de refroidissement spécialisées sont souvent stratégiquement placées dans la zone chaude pour diriger le flux de gaz afin d'assurer une uniformité de refroidissement maximale. La chaleur est ensuite éliminée du gaz via un échangeur de chaleur interne connecté à une alimentation en eau.

Comprendre les Compromis : Matériaux de la Zone Chaude

Le choix entre une zone chaude en graphite et une zone chaude entièrement métallique est l'une des décisions les plus importantes dans la conception des fours, avec des impacts directs sur les performances et les coûts.

Zones Chaudes en Graphite

Le graphite est un excellent matériau robuste pour les éléments chauffants et l'isolation. Il est relativement peu coûteux et peut fonctionner à des températures très élevées, dépassant souvent 2000°C.

L'inconvénient principal est le potentiel de contamination par le carbone. L'environnement sous vide à haute température peut provoquer le transfert de particules microscopiques de carbone vers la pièce, ce qui est inacceptable pour certains alliages sensibles.

Zones Chaudes Entièrement Métalliques

Ces zones chaudes utilisent des métaux réfractaires comme le molybdène ou le tungstène pour les éléments chauffants et les écrans d'isolation. Elles offrent un environnement de traitement exceptionnellement propre, ce qui est essentiel pour les applications médicales, aérospatiales et nucléaires.

Le compromis est un coût plus élevé et une température de fonctionnement maximale généralement plus basse par rapport aux conceptions en graphite. Les écrans métalliques peuvent également devenir cassants avec le temps et nécessiter plus d'entretien.

Faire le Bon Choix pour Votre Processus

Comprendre la fonction de chaque composant interne vous permet de sélectionner l'équipement adapté à votre objectif métallurgique spécifique.

- Si votre objectif principal est le traitement à haute température (>1300°C) et l'efficacité des coûts : Un four avec une zone chaude à base de graphite est souvent le meilleur choix.

- Si votre objectif principal est le traitement d'alliages sensibles ou l'assurance d'une propreté maximale : Une zone chaude entièrement métallique est essentielle pour prévenir la contamination par le carbone et assurer la pureté du produit.

- Si votre objectif principal est la trempe rapide et la répétabilité du processus : La conception du système de refroidissement par gaz et la sophistication du système de contrôle sont vos considérations les plus importantes.

En considérant le four comme un système intégré, vous pouvez mieux contrôler votre processus et obtenir des résultats supérieurs.

Tableau Récapitulatif :

| Composant | Fonction Clé | Matériaux/Caractéristiques Courants |

|---|---|---|

| Enceinte sous Vide | Loge les composants internes, résiste à la pression | Acier à haute résistance, double paroi refroidie à l'eau |

| Zone Chaude | Génère et contient la chaleur pour la pièce | Graphite, molybdène, composites céramiques, paquets d'isolation |

| Système de Vide | Évacue l'atmosphère pour créer le vide | Pompe mécanique de dégrossissage, pompe à haut vide, vannes, manomètres |

| Système de Refroidissement | Contrôle le refroidissement par trempe gazeuse | Gaz inerte (ex: azote), ventilateur, échangeur de chaleur, buses |

Atteignez la Précision dans Votre Laboratoire avec les Fours sous Vide Avancés de KINTEK

Vous recherchez des transformations de matériaux sans contaminants et des résultats de traitement thermique supérieurs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques.

Que vous ayez besoin d'une efficacité à haute température avec des zones chaudes en graphite ou d'un traitement ultra-propre avec des conceptions entièrement métalliques, nous offrons des performances fiables et une trempe rapide pour les applications dans l'aérospatiale, le médical et au-delà. Ne laissez pas les limitations de l'équipement freiner votre recherche — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer votre processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.