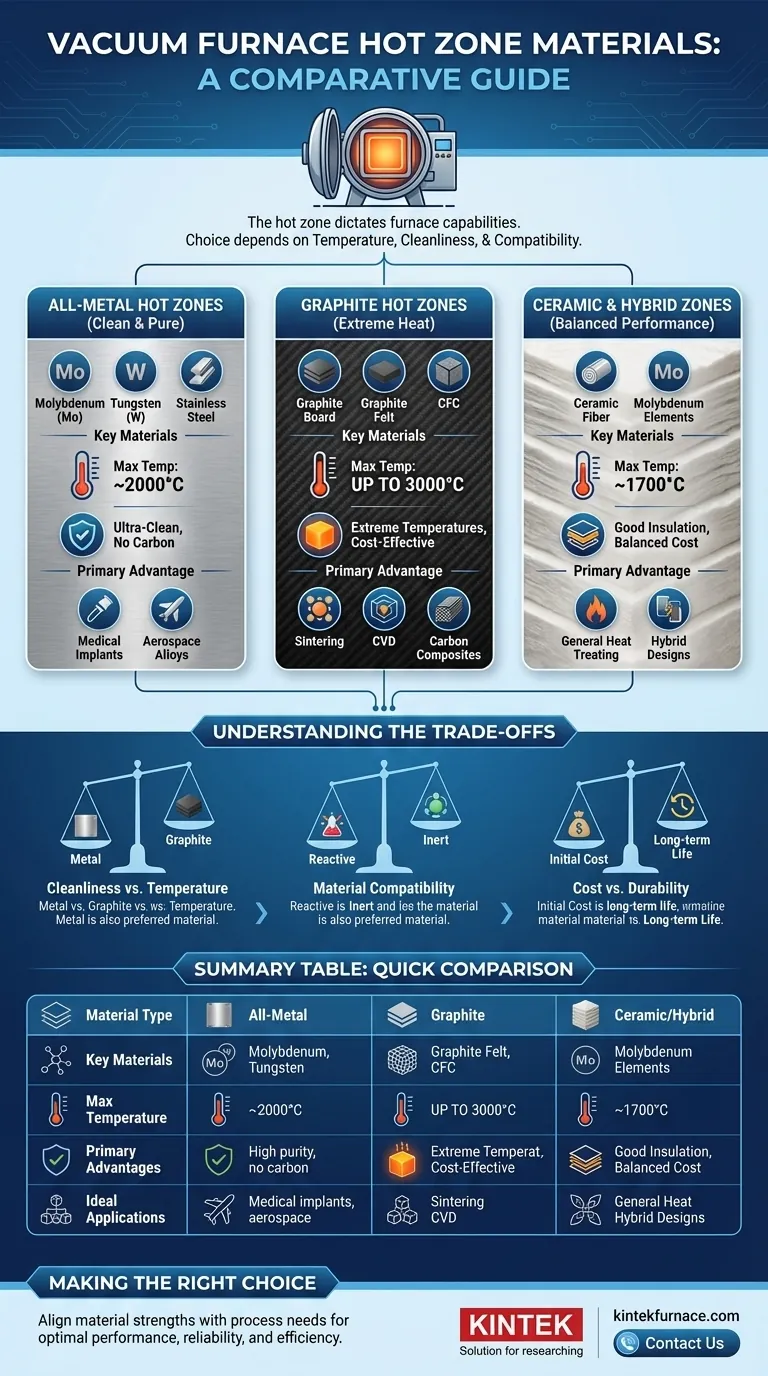

Au cœur de tout four sous vide se trouve la zone chaude, et les matériaux utilisés dans sa construction dictent les capacités et les applications ultimes du four. Les conceptions les plus courantes se répartissent en trois catégories principales : les constructions entièrement métalliques, entièrement en graphite et en fibre céramique. Chacune offre un profil unique de résistance à la température, d'inertie chimique et de durabilité, faisant du choix du matériau une décision d'ingénierie critique.

La décision entre une zone chaude métallique, en graphite ou en céramique est un compromis d'ingénierie fondamental. Votre choix dépend de trois facteurs critiques : la température de traitement maximale requise, le niveau de propreté environnementale nécessaire et la compatibilité chimique avec la charge de travail.

Comprendre les zones chaudes entièrement métalliques

Les zones chaudes entièrement métalliques sont la norme pour les applications exigeant une pureté et une propreté exceptionnelles. Elles sont entièrement construites à partir d'éléments métalliques, depuis les éléments chauffants jusqu'aux écrans de rayonnement et à la structure de support.

Matériaux Clés

Le matériau le plus courant pour les zones chaudes métalliques hautes performances est le molybdène (Mo) en raison de son point de fusion élevé et de sa résistance à la température. Le tungstène (W) est utilisé pour des températures encore plus élevées, tandis que l'acier inoxydable et les alliages à base de nickel conviennent aux applications à basse température.

Avantage Principal : Propreté et Pureté

Les zones chaudes métalliques créent un environnement "ultra-propre". Elles ne produisent ni poussière ni fibres et sont idéales pour le traitement de matériaux sensibles à la contamination, tels que les alliages de titane, les implants médicaux et les composants aérospatiaux.

Environnement d'exploitation

Ces zones chaudes excellent dans les environnements sous vide poussé et sont obligatoires lorsque la contamination par le carbone est inacceptable. Les écrans métalliques réfléchissants offrent une excellente isolation thermique en minimisant la perte de chaleur par rayonnement.

Explorer les zones chaudes en graphite

Les zones chaudes en graphite sont appréciées pour leur capacité à atteindre des températures extrêmes et leur rapport coût-efficacité relatif. Elles sont construites en utilisant diverses formes de carbone de haute pureté.

Matériaux Clés

La construction implique généralement des panneaux de graphite rigide, du feutre de graphite souple pour l'isolation thermique, et du composite carbone-carbone (CFC) durable pour les composants structurels et les éléments chauffants. Ces couches travaillent ensemble pour contenir efficacement la chaleur.

Avantage Principal : Températures Extrêmes

Le graphite se sublime plutôt que de fondre et peut être utilisé pour construire des fours capables de fonctionner à des températures allant jusqu'à 3 000 °C (5 432 °F). Cela en fait le matériau de prédilection pour des processus tels que le frittage, la production de composites de carbone et certaines applications de dépôt chimique en phase vapeur (CVD).

Environnement d'exploitation

Bien qu'excellent pour les hautes températures, le graphite peut produire de fines poussières de carbone, ce qui peut ne pas convenir à toutes les applications. C'est le choix dominant pour le frittage, le brasage et le traitement thermique à haute température où les particules de carbone microscopiques ne sont pas une préoccupation.

Le rôle des zones céramiques et hybrides

Les matériaux céramiques sont principalement utilisés pour leurs propriétés isolantes exceptionnelles et sont souvent combinés avec d'autres matériaux pour créer un four rentable et performant.

Isolation en Fibre Céramique

L'alumine ou d'autres fibres céramiques sont formées en panneaux et en couvertures qui offrent une excellente rétention de la chaleur pour des températures allant généralement jusqu'à 1700 °C (3092 °F). Elles sont légères et offrent une isolation thermique efficace.

Conceptions Hybrides

De nombreux fours utilisent une approche hybride pour équilibrer le coût et les performances. Une configuration courante pourrait utiliser des éléments chauffants en molybdène robustes à l'intérieur d'une chambre isolée par des couches de panneaux de fibres céramiques, créant une zone chaude propre, efficace et durable.

Comprendre les compromis

Choisir un matériau de zone chaude ne consiste jamais à trouver la "meilleure" option, mais la bonne option pour votre processus. La décision implique toujours d'équilibrer des facteurs concurrents.

Propreté vs Température

C'est le compromis le plus fondamental. Les zones chaudes entièrement métalliques offrent la plus grande pureté mais sont généralement limitées à des températures inférieures à celles du graphite. Les zones chaudes en graphite offrent une capacité de température supérieure mais introduisent le risque de contamination par le carbone.

Compatibilité des Matériaux

Le graphite est réactif et peut former des carbures lorsqu'il est en contact avec certains métaux à haute température. Si vous traitez des métaux réfractaires ou des alliages où la formation de carbure est préjudiciable, une zone chaude métallique est essentielle.

Coût et Durabilité

Les composants en graphite peuvent être plus fragiles et avoir une durée de vie plus courte que leurs homologues métalliques, surtout lorsqu'ils sont soumis à des contraintes mécaniques. Bien que souvent moins chers initialement, le coût d'exploitation à long terme, y compris les pièces de rechange et l'entretien, doit être pris en compte. Les structures en molybdène offrent une durabilité exceptionnelle et une longue durée de vie.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre processus et de vos matériaux.

- Si votre objectif principal est la pureté et la propreté ultra-élevées (par exemple, implants médicaux, alliages aérospatiaux) : Une zone chaude entièrement métallique, généralement en molybdène, est la norme pour prévenir la contamination.

- Si votre objectif principal est d'atteindre des températures extrêmes (au-dessus de 2000 °C) pour des processus comme le frittage ou le CVD : Une zone chaude en graphite est la solution la plus efficace et la plus courante.

- Si votre objectif principal est le traitement thermique général avec un équilibre entre performance et coût : Une conception hybride utilisant des éléments chauffants métalliques avec une isolation en fibre céramique offre souvent le meilleur rapport qualité-prix.

En alignant les atouts principaux du matériau avec les exigences de votre processus, vous assurez une performance, une fiabilité et une efficacité optimales de votre four sous vide.

Tableau Récapitulatif :

| Type de Matériau | Matériaux Clés | Température Max. | Avantages Principaux | Applications Idéales |

|---|---|---|---|---|

| Entièrement Métallique | Molybdène, Tungstène, Acier Inoxydable | Jusqu'à ~2000°C | Haute pureté, pas de contamination carbonée | Implants médicaux, alliages aérospatiaux |

| Graphite | Panneau de graphite, Feutre de graphite, CFC | Jusqu'à 3000°C | Températures extrêmes, rentable | Frittage, CVD, composites de carbone |

| Céramique/Hybride | Fibre céramique, Éléments en molybdène | Jusqu'à 1700°C | Bonne isolation, équilibre coût-performance | Traitement thermique général, conceptions hybrides |

Vous avez du mal à choisir le bon matériau pour la zone chaude de votre four sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous ayez besoin de zones entièrement métalliques ultra-propres pour des matériaux sensibles ou de configurations en graphite pour des températures extrêmes, nous garantissons des performances et une fiabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité