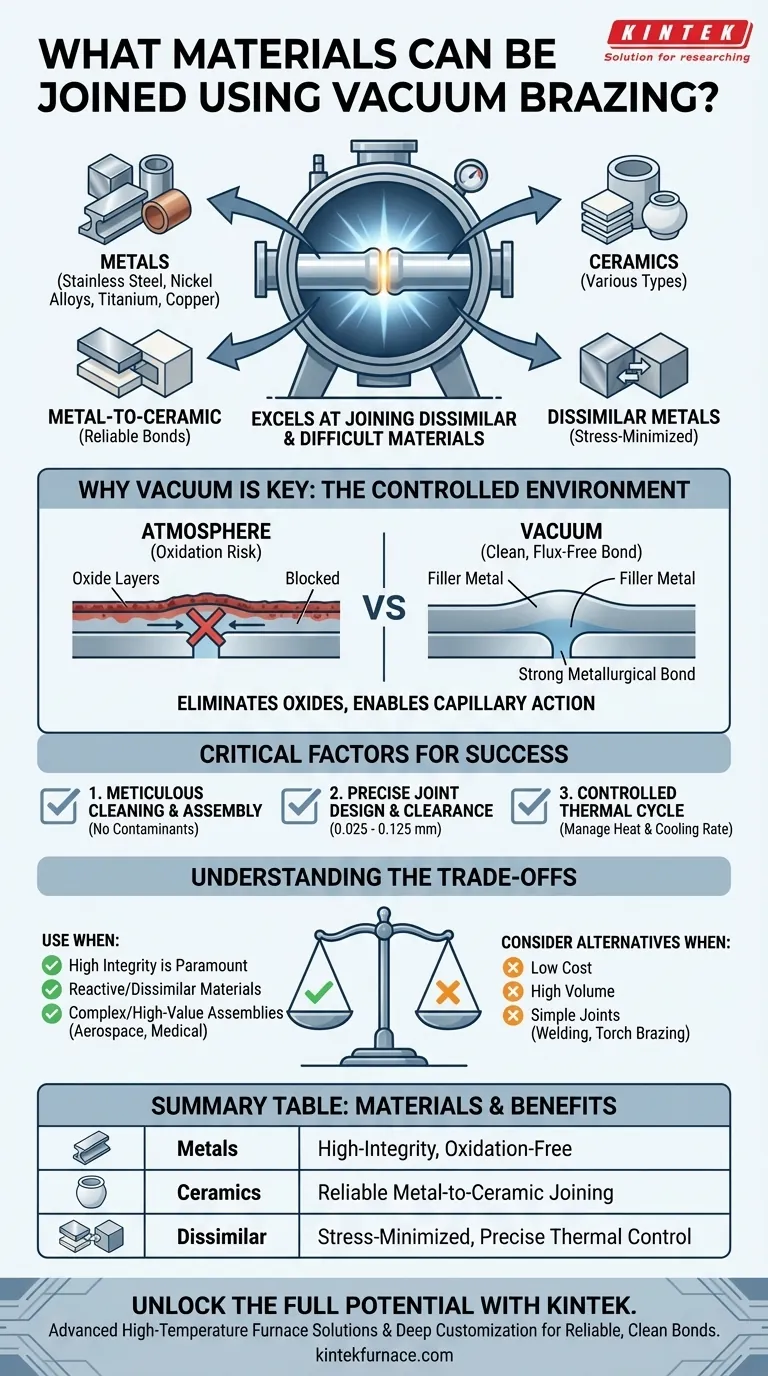

En bref, le brasage sous vide excelle dans l'assemblage d'une large gamme de matériaux qu'il est souvent difficile, voire impossible, d'assembler avec d'autres méthodes. Sa principale force réside dans la création de liaisons de haute intégrité entre des métaux dissemblables, notamment l'acier inoxydable, les alliages de nickel, le titane et le cuivre. Il est également, et c'est crucial, l'un des rares procédés capable de joindre de manière fiable des métaux à des céramiques.

La véritable valeur du brasage sous vide ne réside pas seulement dans les matériaux qu'il peut assembler, mais aussi dans sa capacité à produire des liaisons exceptionnellement propres, solides et sans flux dans des assemblages complexes en réalisant le processus dans un environnement contrôlé et sans oxygène.

Pourquoi le vide est la clé de la polyvalence

La puissance du brasage sous vide provient de l'environnement dans lequel il est réalisé. En retirant l'atmosphère du four, le processus élimine le risque d'oxydation qui affecte de nombreuses autres méthodes d'assemblage à haute température.

Élimination des oxydes et de la contamination

Lorsque les métaux sont chauffés, leurs surfaces réagissent avec l'oxygène de l'air pour former des oxydes. Ces couches d'oxyde agissent comme une barrière, empêchant le métal d'apport de mouiller et de se lier correctement aux matériaux de base, ce qui entraîne une liaison faible ou défaillante.

Un environnement de vide poussé élimine cette menace. Cela permet à l'alliage de brasage en fusion de s'écouler librement par capillarité dans le joint, créant une liaison métallurgique directe et solide sans avoir besoin de flux chimiques corrosifs.

Permettre l'assemblage de matériaux dissemblables

Ce processus propre et contrôlé est ce qui rend possible l'assemblage de matériaux dissemblables. Différents matériaux se dilatent et se contractent à des vitesses différentes (coefficient de dilatation thermique), ce qui peut créer un stress immense pendant le chauffage et le refroidissement.

Le brasage sous vide permet un contrôle extrêmement précis du cycle thermique. Cela garantit que les assemblages complexes, même ceux composés de métaux différents ou de combinaisons métal-céramique, peuvent être chauffés et refroidis à une vitesse qui minimise les contraintes internes, évitant ainsi la déformation ou la fissuration.

Facteurs critiques pour une liaison réussie

Bien que polyvalent, le brasage sous vide est un processus très technique qui exige un contrôle méticuleux. Le succès ne dépend pas seulement du choix des bons matériaux ; il s'agit de maîtriser l'ensemble du processus du début à la fin.

Nettoyage et assemblage méticuleux

Les pièces à assembler doivent être scrupuleusement propres avant d'entrer dans le four. Toute huile, graisse ou contaminant de surface se vaporisera dans le vide et peut interférer avec la liaison. L'assemblage doit avoir lieu dans un environnement propre pour la même raison.

Conception et jeu précis des joints

L'espace entre les matériaux assemblés, appelé jeu du joint, est critique. Il doit être suffisamment grand pour permettre au métal d'apport de s'écouler, mais suffisamment petit pour permettre une forte action capillaire.

Pour la plupart des applications, ce jeu est généralement compris entre 0,025 mm et 0,125 mm (0,001" à 0,005").

Cycle thermique contrôlé

Chaque étape du processus de chauffage et de refroidissement doit être gérée avec précision. Cela garantit que le métal d'apport fond et s'écoule à la bonne température et que l'assemblage final refroidit suffisamment lentement pour éviter les chocs thermiques ou l'accumulation de contraintes résiduelles.

Comprendre les compromis

Le brasage sous vide offre une qualité inégalée, mais il s'accompagne d'exigences spécifiques qui le rendent inadapté à toutes les applications.

Nécessité d'un équipement spécialisé

Le processus nécessite un four à vide poussé, ce qui représente un investissement en capital important. Ces systèmes sont complexes à opérer et à entretenir, nécessitant des techniciens qualifiés.

Intolérance aux déviations de processus

Il y a très peu de place à l'erreur. Un brasage réussi dépend du contrôle strict et reproductible de toutes les variables du processus, du nettoyage et de l'assemblage au profil thermique final. Toute déviation peut compromettre l'intégrité de l'ensemble.

Coût par pièce plus élevé

En raison de l'équipement spécialisé, des longs cycles et de la nécessité d'une supervision experte, le brasage sous vide est généralement plus cher que d'autres méthodes d'assemblage comme le soudage ou le brasage au chalumeau. Son coût est justifié par les hautes performances et la fiabilité du joint final.

Faire le bon choix pour votre application

Utilisez le brasage sous vide lorsque l'intégrité du joint est primordiale et que d'autres méthodes sont insuffisantes.

- Si votre objectif principal est l'assemblage de matériaux réactifs ou dissemblables : Le brasage sous vide est l'un des meilleurs choix pour lier le titane, les superalliages de nickel ou les métaux aux céramiques.

- Si votre objectif principal est de créer des assemblages complexes et de grande valeur : Le processus est idéal pour produire des joints propres et sans flux dans des composants complexes pour l'aérospatiale, le médical ou les applications de semi-conducteurs.

- Si votre objectif principal est un faible coût et un volume élevé pour des joints simples : Vous devriez envisager des méthodes alternatives comme le brasage au chalumeau, le brasage par induction ou le soudage, car le brasage sous vide pourrait être sur-spécifié.

En fin de compte, le brasage sous vide est un processus de fabrication de précision choisi pour la performance, et non pour la commodité.

Tableau récapitulatif :

| Type de matériau | Exemples | Avantages clés |

|---|---|---|

| Métaux | Acier inoxydable, alliages de nickel, titane, cuivre | Liaisons de haute intégrité, sans oxydation |

| Céramiques | Diverses céramiques | Assemblage métal-céramique fiable |

| Combinaisons dissemblables | Métal-métal, métal-céramique | Liaisons à contrainte minimisée, contrôle thermique précis |

Libérez tout le potentiel du brasage sous vide pour vos assemblages haute performance ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours sous vide et à atmosphère, adaptés aux industries comme l'aérospatiale, le médical et les semi-conducteurs. Notre forte capacité de personnalisation poussée garantit que nous répondons précisément à vos exigences expérimentales uniques, en fournissant des liaisons fiables et propres pour les composants complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre laboratoire et la qualité de vos produits !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau