Essentiellement, un four de réduction thermique sous vide remplit deux fonctions critiques et simultanées pour extraire le magnésium métallique de matériaux tels que la szaïbelyite ou les boues de bore. Il fournit la température élevée nécessaire pour entraîner la réduction chimique de l'oxyde de magnésium, et il crée un environnement de vide poussé pour séparer physiquement le nouveau produit de magnésium du laitier restant.

L'objectif principal du four n'est pas seulement de faciliter une réaction chimique, mais de modifier fondamentalement les propriétés physiques du produit – en particulier, le point d'ébullition du magnésium – pour rendre un processus de séparation autrement difficile efficace et performant.

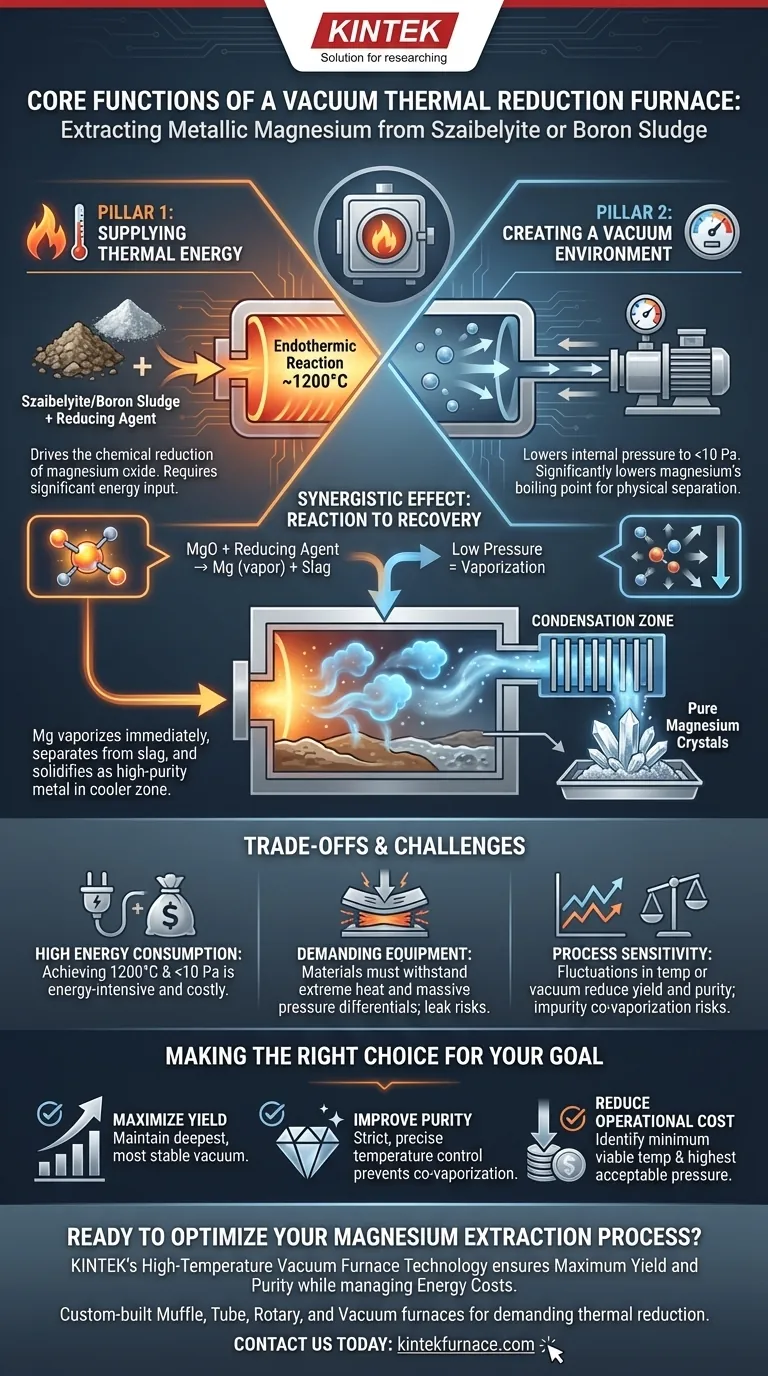

Les deux piliers de l'extraction du magnésium

L'ensemble du processus repose sur la capacité du four à gérer précisément deux conditions environnementales : la chaleur et la pression. Ces deux fonctions agissent de concert pour créer le magnésium, puis le purifier immédiatement.

Fonction 1 : Fournir de l'énergie thermique pour la réduction

La conversion de l'oxyde de magnésium (la forme de magnésium dans le matériau source) en magnésium métallique est une réaction endothermique. Cela signifie qu'elle nécessite un apport d'énergie important et continu pour se dérouler.

Le four fournit cette énergie en chauffant la matière première et un agent réducteur (tel que le silicium ou l'aluminium) à des températures d'environ 1200 °C. Cette chaleur intense fournit l'énergie d'activation nécessaire à la réaction chimique pour se produire à un rythme viable.

Fonction 2 : Créer un vide pour la séparation physique

C'est la fonction la plus critique pour réaliser la séparation. À pression atmosphérique normale, le magnésium métallique a un point d'ébullition très élevé. Cependant, les pompes à vide du four réduisent la pression interne à moins de 10 Pa, un vide quasi parfait.

Cette chute spectaculaire de pression abaisse considérablement le point d'ébullition du magnésium. Dans ces conditions, dès que le magnésium métallique est formé par la réaction chimique, il se vaporise immédiatement à la température de fonctionnement.

L'effet synergique : de la réaction à la récupération

La combinaison de ces deux fonctions crée un cycle de production très efficace. La chaleur entraîne la réaction, et le vide garantit que le produit change immédiatement d'état, passant de solide/liquide à gaz (vapeur).

Cette vapeur de magnésium est physiquement distincte du laitier solide et liquide restant (contenant du bore, du silicium et d'autres impuretés). La vapeur se déplace naturellement vers une zone plus froide du four, la zone de condensation, où elle refroidit et se solidifie en un dépôt de magnésium cristallin de haute pureté, efficacement séparé du matériau résiduel.

Comprendre les compromis et les défis

Bien qu'efficace, ce processus est exigeant et nécessite un contrôle minutieux. Les fonctions du four présentent des défis opérationnels inhérents qui doivent être gérés.

Consommation d'énergie élevée

Atteindre et maintenir à la fois une température de 1200 °C et un vide inférieur à 10 Pa est extrêmement énergivore. Cela représente un coût opérationnel majeur et un défi d'ingénierie important.

Exigences matérielles exigeantes

Le four doit être construit à partir de matériaux capables de résister à des températures extrêmes tout en restant structurellement solides sous une différence de pression externe massive. Toute fuite ou défaillance matérielle entraînerait une perte catastrophique de l'environnement sous vide.

Sensibilité du processus

L'efficacité de l'extraction est très sensible aux fluctuations de température et de pression. Un vide instable ou un chauffage incohérent peut entraîner des rendements plus faibles, des réactions incomplètes et une pureté réduite du produit, car d'autres éléments pourraient également commencer à se vaporiser si la température est trop élevée.

Faire le bon choix pour votre objectif

L'optimisation du fonctionnement du four dépend entièrement de votre objectif principal, qu'il s'agisse de maximiser le rendement, la pureté ou l'efficacité.

- Si votre objectif principal est de maximiser le rendement : Maintenir le vide le plus profond et le plus stable possible est essentiel pour garantir que la quantité maximale de magnésium se vaporise pour la collecte.

- Si votre objectif principal est d'améliorer la pureté : Un contrôle strict et précis de la température est primordial pour éviter la co-vaporisation d'impuretés ayant des pressions de vapeur similaires à celles du magnésium.

- Si votre objectif principal est de réduire les coûts opérationnels : L'objectif est d'identifier la température minimale viable et la pression la plus élevée acceptable (le moins de vide) qui permet toujours d'obtenir l'efficacité de séparation souhaitée.

En fin de compte, maîtriser l'interaction précise entre la température et la pression est la clé pour obtenir une récupération de magnésium efficace et pure grâce à cette technologie.

Tableau récapitulatif :

| Fonction | Objectif | Condition clé |

|---|---|---|

| Énergie thermique | Entraîne la réduction chimique de l'oxyde de magnésium. | ~1200 °C |

| Environnement sous vide | Abaisse le point d'ébullition du magnésium pour la séparation physique. | Pression < 10 Pa |

| Effet synergique | Le magnésium se vaporise et est collecté sous forme de cristaux purs. | La vapeur se déplace vers une zone de condensation |

Prêt à optimiser votre processus d'extraction de magnésium ?

Chez KINTEK, nous comprenons l'équilibre critique entre la température et la pression de vide nécessaire à une récupération de métal efficace et de haute pureté. Notre expertise dans la technologie des fours sous vide à haute température garantit que votre opération atteint un rendement et une pureté maximum tout en gérant les coûts énergétiques.

Nos fours Muffle, Tube, Rotatifs et sous Vide, y compris des systèmes CVD spécialisés, sont conçus pour répondre aux exigences rigoureuses des processus de réduction thermique. Soutenus par une R&D et une fabrication expertes, nous fournissons des solutions sur mesure pour vos objectifs uniques de matériaux et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four KINTEK peut améliorer les capacités de votre laboratoire ou de votre usine pilote. Contactez-nous via notre formulaire de contact pour parler à un expert.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz