En substance, le traitement thermique sous vide est un processus thermique au cours duquel les composants métalliques sont chauffés et refroidis à l'intérieur d'une chambre à basse pression, hautement contrôlée. En utilisant des pompes puissantes pour éliminer l'air et ses gaz réactifs — principalement l'oxygène — le processus empêche l'oxydation et d'autres réactions de surface qui se produisent lors du traitement à haute température, ce qui se traduit par des propriétés matérielles supérieures et une finition propre et brillante.

La véritable valeur du traitement thermique sous vide n'est pas seulement d'obtenir une surface brillante ; c'est le contrôle de processus inégalé qu'il offre. En éliminant les variables atmosphériques, il permet la manipulation précise de la structure interne d'un matériau pour répondre aux spécifications de performance les plus exigeantes.

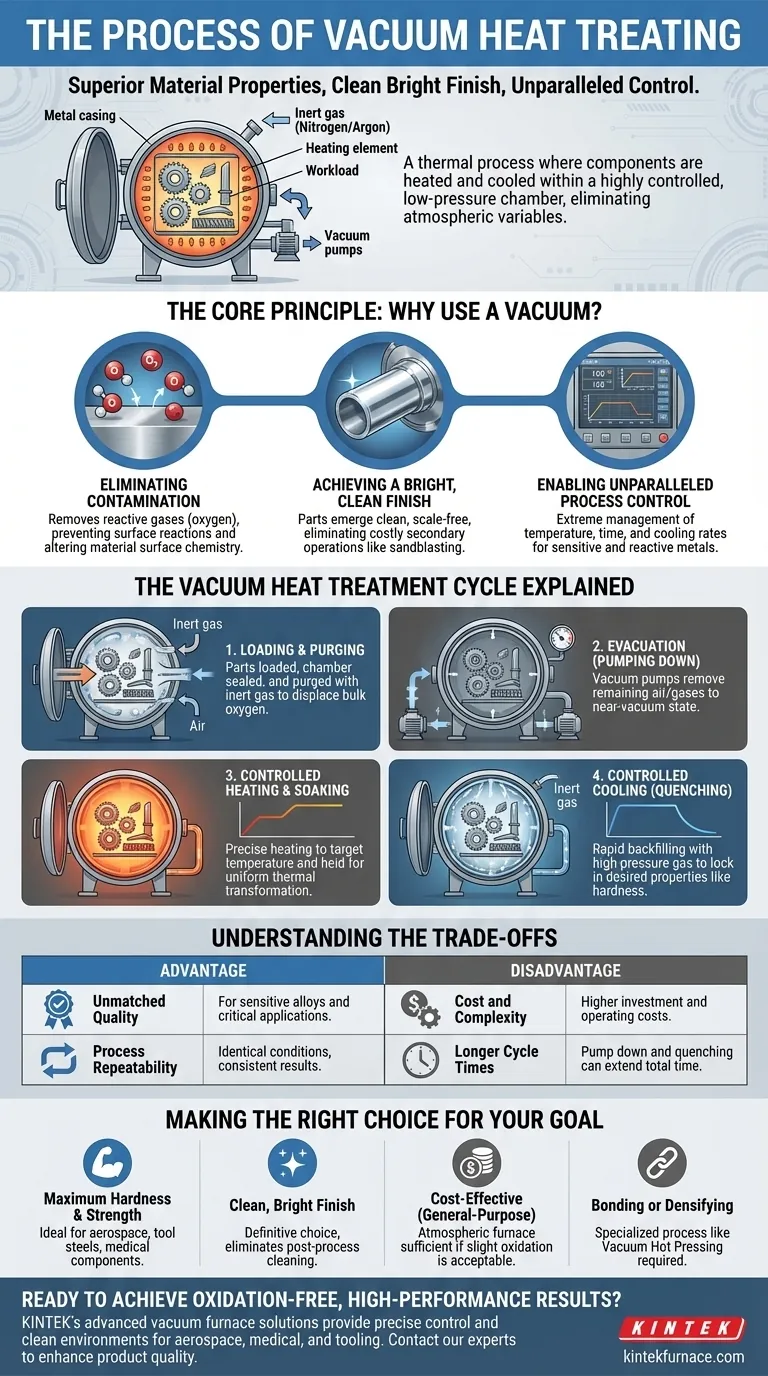

Le principe fondamental : pourquoi utiliser un vide ?

Le traitement thermique modifie fondamentalement la microstructure d'un matériau pour obtenir les propriétés souhaitées telles que la dureté ou la ductilité. L'exécution de ce processus sous vide augmente la qualité et la prévisibilité du résultat.

Élimination de la contamination atmosphérique

À haute température, les métaux réagissent facilement avec l'oxygène présent dans l'air, formant une couche d'oxyde fragile et décolorée. Un vide élimine l'oxygène, empêchant complètement cette réaction.

Cela garantit que la chimie de surface du matériau reste inchangée, ce qui est essentiel pour les applications haute performance.

Obtention d'une finition brillante et propre

Le résultat direct de la prévention de l'oxydation est une pièce qui sort du four avec une surface propre, brillante et sans calamine.

Ceci élimine souvent le besoin d'opérations secondaires coûteuses et chronophages telles que le sablage, le décapage ou le meulage.

Permettre un contrôle de processus inégalé

Une chambre à vide est un environnement parfaitement contenu. Cela permet une gestion extrêmement précise de la température, du temps et des vitesses de refroidissement sans interférence des fluctuations atmosphériques.

Ce niveau de contrôle est essentiel pour le traitement de métaux très sensibles ou réactifs, tels que le titane et les alliages aérospatiaux spéciaux.

Le cycle de traitement thermique sous vide expliqué

Bien que les paramètres spécifiques varient selon le matériau, le processus suit une séquence cohérente et méticuleusement contrôlée.

1. Chargement et purge

Les pièces sont chargées dans le four, qui est ensuite scellé hermétiquement. La chambre est souvent purgée avec un gaz inerte, comme l'azote, pour déplacer la majeure partie de l'oxygène avant que les pompes à vide ne s'engagent.

2. Évacuation (Pompage)

Un système de pompes à vide élimine le gaz inerte et tout l'air restant, réduisant la pression interne à un état de quasi-vide. Le niveau de vide spécifique requis dépend du matériau traité.

3. Chauffage contrôlé et maintien en température (soaking)

Le four chauffe le matériau à une température cible précise. Les pièces sont maintenues à cette température pendant une période spécifiée — connue sous le nom de « maintien » — pour garantir que la transformation thermique se produit uniformément dans l'ensemble du composant.

4. Refroidissement contrôlé (Trempe)

Le refroidissement est aussi critique que le chauffage. Pour obtenir la dureté souhaitée, la chambre est rapidement remplie à nouveau avec un gaz inerte à haute pression (tel que l'azote ou l'argon) pour refroidir les pièces à une vitesse contrôlée. Pour d'autres processus comme le recuit, les pièces peuvent être refroidies beaucoup plus lentement à l'intérieur du four.

Comprendre les compromis

Le traitement thermique sous vide offre des résultats supérieurs, mais il est important de comprendre sa position par rapport aux autres méthodes.

Avantage : Qualité inégalée

Pour les alliages sensibles et les applications où l'intégrité de la surface est non négociable (par exemple, l'aérospatiale, les implants médicaux), la qualité fournie par le traitement sous vide est inégalée.

Avantage : Répétabilité du processus

L'environnement scellé et contrôlé numériquement garantit que chaque cycle s'exécute dans des conditions identiques, conduisant à des résultats hautement cohérents et reproductibles lot après lot.

Inconvénient : Coût et complexité

Les fours à vide représentent un investissement en capital important et ont des coûts d'exploitation plus élevés par rapport aux fours atmosphériques conventionnels en raison des pompes, des joints et des systèmes de contrôle complexes.

Inconvénient : Temps de cycle plus longs

Le temps nécessaire pour pomper la chambre jusqu'à un vide poussé, puis pour la remplir à nouveau pour la trempe, peut rendre le temps total du processus plus long que certaines méthodes de traitement thermique atmosphérique.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement de vos exigences matérielles, de vos objectifs de performance et de votre budget.

- Si votre objectif principal est la dureté et la résistance maximales dans les alliages sensibles : Le contrôle précis et l'environnement inerte du traitement sous vide sont essentiels pour l'aérospatiale, les aciers à outils et les composants médicaux.

- Si votre objectif principal est une finition propre et brillante sans oxydation de surface : Le traitement sous vide est le choix définitif, éliminant le besoin de nettoyage post-traitement.

- Si votre objectif principal est un traitement économique pour les aciers à usage général : Un four atmosphérique traditionnel peut suffire si une légère oxydation de surface est acceptable et peut être éliminée ultérieurement.

- Si votre objectif principal est de lier ou de densifier des matériaux : Un processus spécialisé comme le pressage à chaud sous vide, qui combine la chaleur, le vide et la pression mécanique, est la technologie appropriée.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez spécifier avec confiance le traitement thermique le plus efficace et le plus efficient pour les besoins uniques de votre projet.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat principal |

|---|---|---|

| Chargement et purge | Pièces chargées ; chambre purgée avec un gaz inerte | Élimine l'oxygène en vrac pour protéger les pièces |

| Évacuation | Les pompes à vide éliminent l'air et les gaz | Crée un environnement quasi exempt d'oxygène |

| Chauffage et maintien | Chauffage précis à la température cible pendant un temps défini | Transforme uniformément la microstructure du matériau |

| Refroidissement contrôlé | Trempe rapide au gaz ou refroidissement lent dans le four | Verrouille les propriétés souhaitées telles que la dureté ou la ductilité |

Prêt à obtenir des résultats haute performance sans oxydation avec votre traitement thermique ?

Les solutions de fours à vide avancées de KINTEK offrent le contrôle précis et l'environnement propre nécessaires au traitement des alliages sensibles dans les applications aérospatiales, médicales et d'outillage. Notre expertise dans la conception de fours à haute température et dans la personnalisation approfondie garantit que vos exigences uniques de traitement thermique sont satisfaites avec une cohérence inégalée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de traitement thermique sous vide peut améliorer la qualité et l'efficacité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.