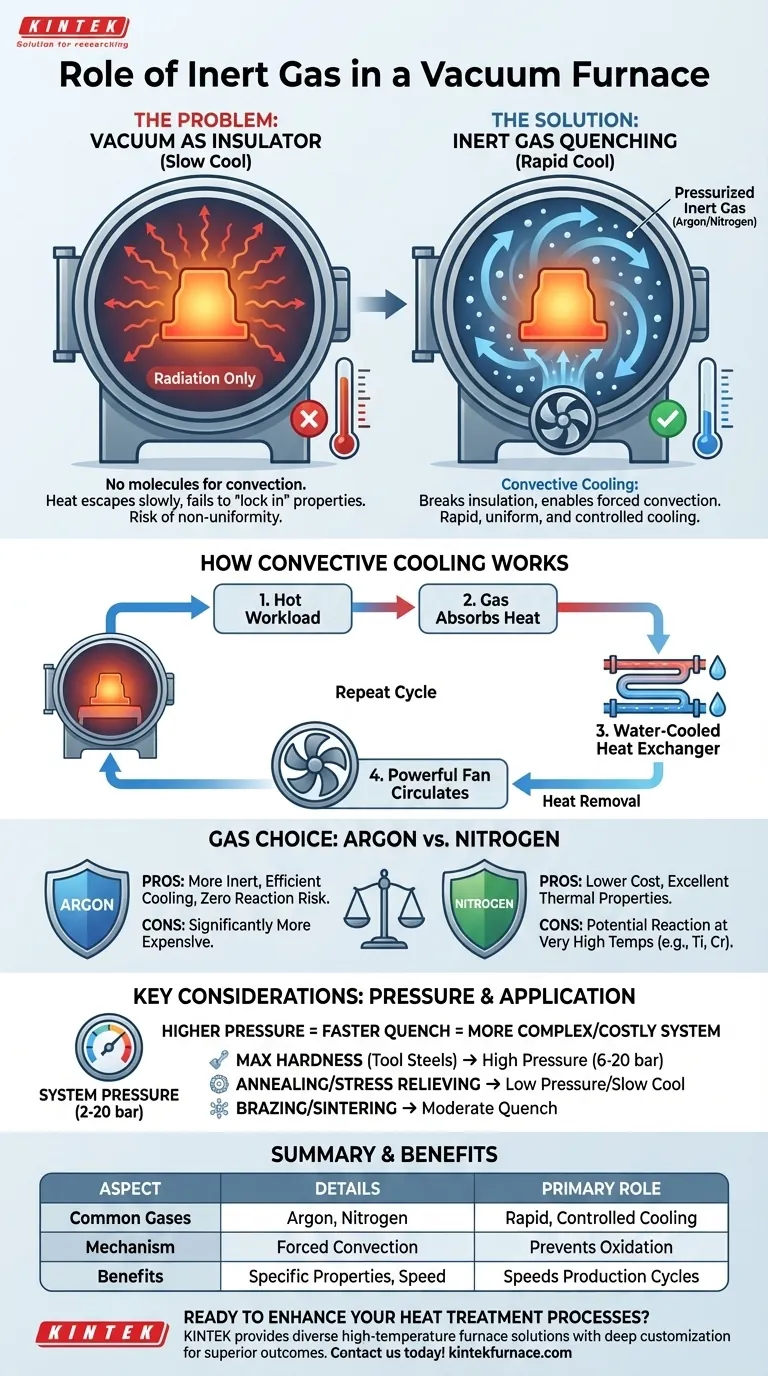

Essentiellement, le rôle principal d'un gaz inerte dans un four sous vide est de servir de médium pour un refroidissement rapide et contrôlé, un processus connu sous le nom de trempe gazeuse. Après qu'une pièce est chauffée sous vide pour prévenir l'oxydation, l'environnement sous vide, étant un mauvais conducteur de chaleur, ne peut pas refroidir la pièce assez rapidement. Un gaz inerte comme l'argon ou l'azote est donc introduit sous pression pour évacuer activement la chaleur de la pièce et obtenir des propriétés métallurgiques spécifiques.

Un four sous vide est conçu pour créer un environnement de chauffage parfaitement propre. Le défi fondamental, cependant, est qu'un vide est aussi un isolant thermique. Le gaz inerte est l'outil utilisé pour surmonter cette isolation, permettant un refroidissement rapide et contrôlé une fois la phase de chauffage terminée.

Le défi fondamental : Le transfert de chaleur sous vide

Pour comprendre le rôle du gaz inerte, vous devez d'abord comprendre l'environnement dans lequel il opère. Un four sous vide est construit autour d'un seul principe : l'élimination de l'atmosphère.

Pourquoi un vide est nécessaire

À hautes températures, l'oxygène et les autres gaz réactifs présents dans l'air normal réagiront agressivement avec la surface d'un métal. Cela provoque l'oxydation (calamine) et la contamination, ce qui peut ruiner l'intégrité et la finition de surface de la pièce.

En pompant l'air, le four crée un environnement presque parfaitement propre pour les processus de traitement thermique.

Le dilemme du refroidissement

La chose même qui rend un vide idéal pour un chauffage propre – l'absence de molécules de gaz – le rend terrible pour le refroidissement. La chaleur ne peut s'échapper d'une pièce chaude sous vide que par rayonnement, ce qui est un processus lent et souvent non uniforme.

Pour de nombreux processus métallurgiques, un refroidissement lent est inacceptable. Il ne parvient pas à "fixer" la microstructure souhaitée nécessaire à la dureté et à la résistance.

Le gaz inerte comme solution : Le mécanisme de trempe

L'introduction d'un gaz inerte brise l'effet isolant du vide et permet un refroidissement rapide par convection forcée.

Introduction de l'agent de refroidissement

Une fois le cycle de chauffage terminé, la chambre du four est rapidement remplie d'un gaz inerte de haute pureté, le plus souvent de l'argon ou de l'azote. Ce gaz est "inerte", ce qui signifie qu'il ne réagira pas chimiquement avec le métal chaud.

Comment fonctionne le refroidissement par convection

Le processus de trempe est un système en boucle fermée. Un puissant ventilateur fait circuler le gaz sous pression à grande vitesse à travers la zone chaude.

Le gaz absorbe l'énergie thermique de la charge chaude. Il est ensuite immédiatement dirigé hors de la zone chaude et à travers un échangeur de chaleur refroidi par eau, qui élimine la chaleur du gaz.

Ce gaz nouvellement refroidi est ensuite recirculé dans la chambre pour absorber plus de chaleur. Ce cycle se répète jusqu'à ce que la pièce atteigne la température cible.

L'avantage : Vitesse et contrôle

Cette méthode permet des vitesses de refroidissement des centaines de fois plus rapides qu'un refroidissement sous vide seul. En contrôlant la pression du gaz et la vitesse du ventilateur, les opérateurs peuvent gérer précisément la courbe de refroidissement pour obtenir des propriétés matérielles spécifiques et reproductibles. Ce contrôle permet également des temps de cycle de production globaux plus rapides.

Comprendre les compromis

Bien qu'essentiels, le choix et l'utilisation du gaz inerte impliquent des considérations importantes qui affectent à la fois le résultat du processus et le coût opérationnel.

Type de gaz : Argon vs. Azote

L'argon est plus lourd et plus purement inerte que l'azote, offrant un refroidissement légèrement plus efficace et aucun risque de réaction. Cependant, il est considérablement plus cher.

L'azote est le choix le plus courant en raison de son coût inférieur et de ses excellentes propriétés thermiques. Pour la plupart des aciers et alliages standard, il est parfaitement adapté. Cependant, à très hautes températures, il peut réagir avec certains éléments (comme le titane ou le chrome) pour former des nitrures indésirables à la surface de la pièce.

Pression et complexité du système

Les systèmes de trempe gazeuse sont classés en fonction de leur pression, généralement de 2 à 20 bars (deux à vingt fois la pression atmosphérique). Une pression plus élevée signifie plus de molécules de gaz, ce qui permet une trempe plus intense et rapide.

Cependant, un système à haute pression nécessite une chambre de four plus robuste, un ventilateur plus puissant et un échangeur de chaleur plus grand, ce qui ajoute un coût et une complexité significatifs à l'équipement.

Faire le bon choix pour votre objectif

Votre stratégie de trempe dépend entièrement du résultat métallurgique que vous devez atteindre.

- Si votre objectif principal est une dureté maximale pour les aciers à outils : Vous avez besoin d'une trempe à haute pression (6-20 bars) pour refroidir le matériau suffisamment rapidement afin de former une structure entièrement martensitique.

- Si votre objectif principal est le recuit ou la relaxation des contraintes : Un refroidissement lent sous vide ou un refroidissement doux par ventilateur à basse pression est souvent suffisant et plus rentable.

- Si votre objectif principal est le brasage ou le frittage : Une trempe modérée est généralement utilisée pour solidifier rapidement l'alliage de brasage ou pour réduire le temps de cycle sans choquer thermiquement les composants.

En fin de compte, comprendre la fonction du gaz inerte est la clé pour maîtriser le four sous vide et contrôler précisément les propriétés finales de vos composants.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Rôle principal | Refroidissement rapide et contrôlé (trempe gazeuse) dans les fours sous vide |

| Gaz courants | Argon (plus inerte, refroidissement efficace) et Azote (économique, largement utilisé) |

| Mécanisme de refroidissement | Convection forcée avec circulation de gaz sous pression et échange de chaleur |

| Avantages clés | Prévient l'oxydation, atteint des propriétés métallurgiques spécifiques, accélère les cycles de production |

| Considérations | Le type de gaz affecte le coût et la réactivité ; les systèmes à pression plus élevée augmentent la complexité et les dépenses |

Prêt à améliorer vos processus de traitement thermique avec des solutions de fours sous vide avancées ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour des résultats métallurgiques supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.