Un four de recuit sous vide est essentiel pour les détecteurs Schottky WSe2 car il crée un environnement vierge à haute température, nécessaire pour optimiser l'interface critique entre le semi-conducteur et l'électrode. En éliminant l'oxygène et en augmentant l'énergie thermique, ce processus élimine les résidus de fabrication et affine structurellement la zone de contact pour garantir le bon fonctionnement de l'appareil.

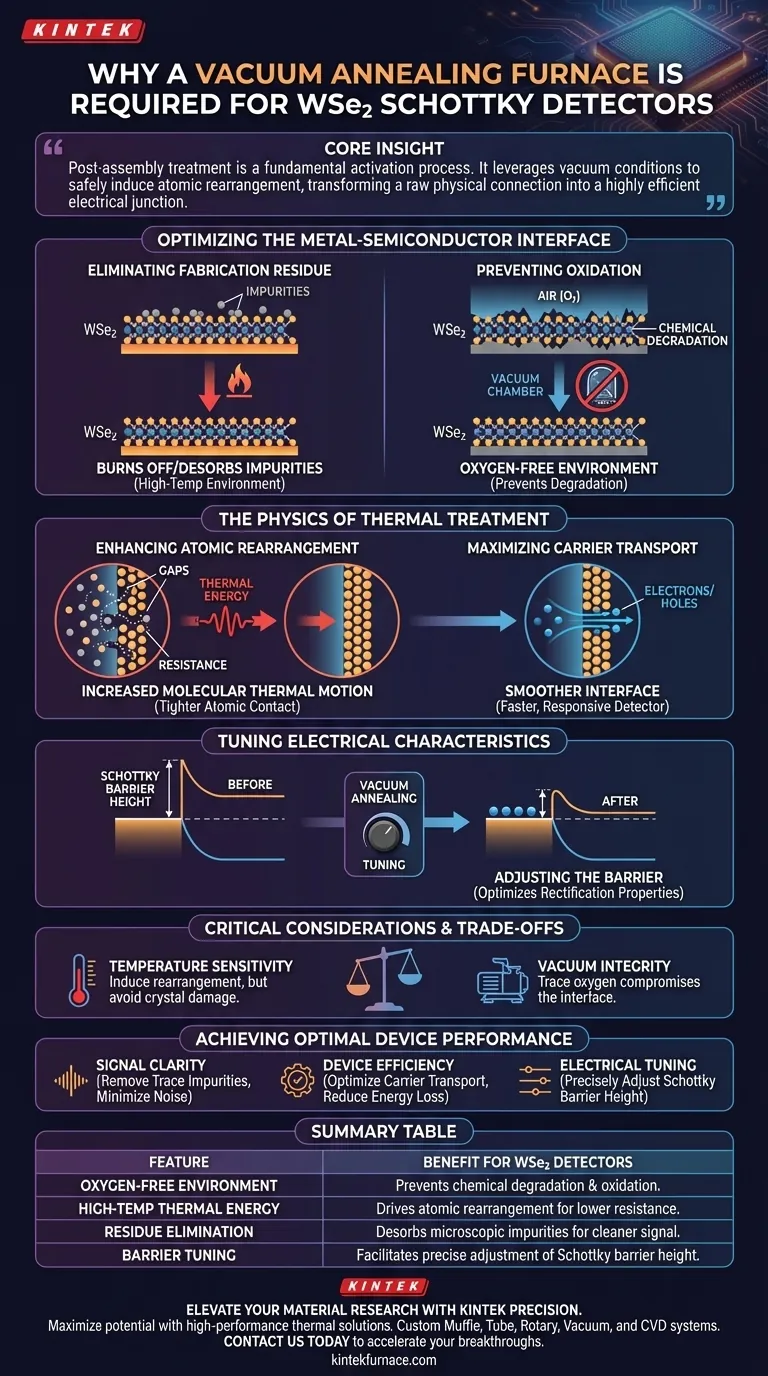

Idée clé : Le traitement post-assemblage n'est pas seulement une étape de nettoyage ; c'est un processus d'activation fondamental. Il exploite les conditions de vide pour induire en toute sécurité un réarrangement atomique, transformant une connexion physique brute en une jonction électrique très efficace.

Optimisation de l'interface métal-semi-conducteur

Le principal défi dans l'assemblage des détecteurs WSe2 est la qualité du point de contact entre le matériau 2D et l'électrode métallique. Le four de recuit sous vide aborde ce problème par deux mécanismes spécifiques.

Élimination des résidus de fabrication

Lors du processus de transfert du WSe2, des impuretés traces adhèrent souvent aux surfaces du matériau.

Ces contaminants microscopiques peuvent agir comme des barrières au courant électrique. L'environnement à haute température du four élimine efficacement ces impuretés restantes par combustion ou désorption.

Prévention de l'oxydation

Les méthodes de chauffage standard à l'air détruiraient le matériau sensible WSe2.

La composante "vide" du four est essentielle car elle fournit un environnement sans oxygène. Cela permet à l'appareil d'atteindre les températures nécessaires au traitement sans dégrader chimiquement ou oxyder les composants semi-conducteurs.

La physique du traitement thermique

Au-delà du nettoyage, la chaleur appliquée dans le four entraîne des changements physiques au niveau atomique qui sont nécessaires pour des performances élevées.

Amélioration du réarrangement atomique

Le four augmente considérablement le mouvement thermique moléculaire à l'interface entre le WSe2 et l'électrode.

Cette énergie cinétique accrue permet aux atomes de se déplacer et de s'installer dans des positions énergétiquement plus favorables. Le résultat est un contact atomique plus étroit et plus uniforme qui réduit les espaces physiques et la résistance.

Maximisation du transport des porteurs

En lissant l'interface et en éliminant les impuretés, le traitement optimise l'efficacité du transport des porteurs.

Les électrons (ou les trous) peuvent traverser la jonction avec moins de diffusion et de résistance. Cela se traduit directement par un détecteur plus rapide et plus réactif.

Réglage des caractéristiques électriques

L'objectif ultime du processus de recuit est de finaliser le comportement électronique de la diode Schottky.

Réglage de la hauteur de la barrière Schottky

La hauteur de la barrière Schottky détermine la facilité avec laquelle le courant peut circuler à travers la jonction et définit les propriétés de rectification du détecteur.

Le recuit facilite le réglage final de cette barrière d'énergie. En affinant le contact métal-semi-conducteur, le four garantit que la hauteur de la barrière est optimisée pour les exigences de détection spécifiques de l'appareil.

Considérations critiques et compromis

Bien que le recuit sous vide soit nécessaire, le processus repose sur un équilibre délicat de paramètres.

Sensibilité à la température

La température doit être suffisamment élevée pour induire un réarrangement atomique, mais pas trop élevée pour endommager la structure cristalline du WSe2.

Intégrité du vide

La qualité du vide est non négociable. Même des traces d'oxygène pendant la phase à haute température peuvent compromettre la qualité de l'interface, annulant les avantages du processus de recuit.

Obtenir des performances optimales de l'appareil

Le four de recuit sous vide est le pont entre un assemblage fabriqué et un détecteur fonctionnel haute performance.

- Si votre objectif principal est la clarté du signal : Privilégiez l'élimination des impuretés traces pour minimiser le bruit et la résistance à l'interface de contact.

- Si votre objectif principal est l'efficacité de l'appareil : Concentrez-vous sur l'aspect réarrangement atomique pour optimiser le transport des porteurs et réduire la perte d'énergie.

- Si votre objectif principal est le réglage électrique : Utilisez le traitement thermique pour ajuster précisément la hauteur de la barrière Schottky en fonction de vos exigences de tension spécifiques.

Ce processus garantit que la connexion physique à l'interface devient une jonction électrique efficace.

Tableau récapitulatif :

| Caractéristique | Avantage pour les détecteurs WSe2 |

|---|---|

| Environnement sans oxygène | Prévient la dégradation chimique et l'oxydation des matériaux 2D sensibles. |

| Énergie thermique à haute température | Favorise le réarrangement atomique pour minimiser les espaces physiques et la résistance de contact. |

| Élimination des résidus | Désorbe les impuretés microscopiques de fabrication pour un transport de signal plus propre. |

| Réglage de la barrière | Facilite le réglage précis de la hauteur de la barrière Schottky pour une rectification optimale. |

Élevez la recherche de vos matériaux avec la précision KINTEK

Maximisez le potentiel de vos détecteurs Schottky WSe2 avec les solutions thermiques haute performance de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables selon vos besoins spécifiques de laboratoire.

Que vous affiniez des interfaces de matériaux 2D ou développiez des semi-conducteurs de nouvelle génération, nos fours sous vide offrent l'intégrité thermique et la précision sans oxygène requises pour des jonctions électriques supérieures. Contactez-nous dès aujourd'hui pour discuter de vos exigences uniques et découvrir comment notre technologie de chauffage avancée peut accélérer vos découvertes.

Guide Visuel

Références

- Jian Li, Shaoqing Xiao. Ultrafast Self‐Driven WSe <sub>2</sub> Photodetectors with Bottom Schottky Contacts. DOI: 10.1002/advs.202510373

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Qu'est-ce que le brasage en four et comment fonctionne-t-il ? Obtenez des joints métalliques solides et propres avec précision

- Quel rôle joue un four de traitement thermique sous vide poussé dans la préparation d'un système de revêtement double couche GdEuZrO/YSZ ?

- Quelles sont les étapes du processus de traitement thermique dans les fours à trempe à fond tombant ? Obtenez une dureté et une résistance supérieures

- Comment le recuit sous vide et le revenu améliorent-ils les propriétés des matériaux ? Améliorer la résistance, la pureté et la durabilité

- Quels sont les avantages en matière d'économie d'espace d'un four sous vide vertical ? Maximisez l'efficacité dans les laboratoires compacts

- Quelles sont les principales caractéristiques de conception d'un four à vide ? Optimisez le traitement de vos matériaux à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une qualité de matériau et un contrôle supérieurs

- Quelles sont les trois catégories de fours de trempe sous vide ? Choisissez la meilleure option pour vos pièces.