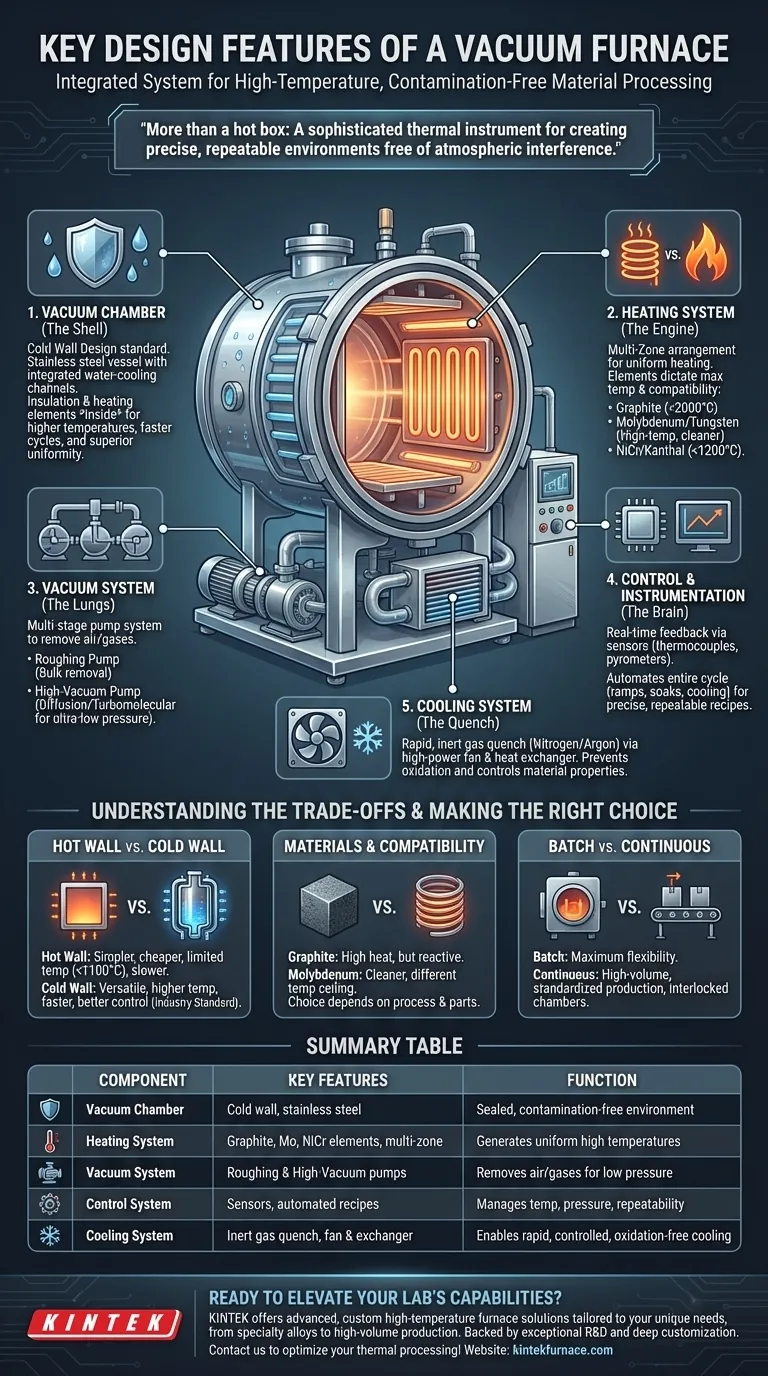

À la base, un four à vide est un système intégré conçu pour le traitement de matériaux à haute température dans un environnement contrôlé et sans contamination. Les principales caractéristiques de conception sont la chambre à vide, le système de chauffage, le système de pompe à vide, le système de contrôle de la température et le système de refroidissement, tous fonctionnant à l'unisson pour manipuler les propriétés des matériaux avec une extrême précision.

Un four à vide n'est pas simplement une boîte qui chauffe. C'est un instrument de traitement thermique sophistiqué où chaque composant — de la paroi de la chambre au logiciel de contrôle — est conçu pour créer et maintenir un environnement très spécifique et reproductible, exempt d'interférences atmosphériques.

Déconstruction des composants essentiels

Les capacités d'un four à vide sont définies par la conception et l'intégration de ses systèmes primaires. Comprendre chacun d'eux révèle comment le four atteint ses résultats.

La chambre à vide (La coque)

La chambre est le récipient scellé qui contient l'ensemble du processus. Elle est généralement construite à partir de matériaux durables comme l'acier inoxydable pour résister à la différence de pression et aux températures élevées.

Il existe deux philosophies de conception fondamentales pour la chambre : le mur chaud et le mur froid. Bien qu'il existe des conceptions à mur chaud, la grande majorité des fours modernes et performants utilisent une conception à mur froid.

Dans un four à mur froid, l'enveloppe extérieure reste froide grâce à des canaux de refroidissement par eau intégrés. L'isolation et les éléments chauffants sont situés à l'intérieur de la chambre, ce qui permet des températures de fonctionnement beaucoup plus élevées, des cycles de chauffage et de refroidissement plus rapides, et une uniformité de température supérieure.

Le système de chauffage (Le moteur)

Ce système génère l'énergie thermique pour le processus. Le choix des éléments chauffants est essentiel car il dicte directement la température de fonctionnement maximale du four et sa compatibilité chimique.

Les éléments chauffants courants comprennent :

- Graphite : Utilisé pour des températures très élevées, dépassant souvent 2000°C.

- Molybdène et Tungstène : Métaux réfractaires utilisés pour les applications à haute température où le carbone est indésirable.

- Fil Nickel-Chrome (NiCr) ou Kanthal (FeCrAl) : Utilisé pour les applications à basse température, généralement inférieures à 1200°C.

Les éléments chauffants sont disposés en plusieurs "zones" à l'intérieur de la chambre, chacune étant contrôlée indépendamment pour assurer un chauffage uniforme de la pièce de travail de tous les côtés.

Le système de vide (Les poumons)

Il ne s'agit pas d'une seule pompe, mais d'un système de pompes fonctionnant par étapes pour éliminer l'air et les autres gaz de la chambre. Il commence par une pompe mécanique de "dégrossissage" pour éliminer la majeure partie de l'air.

Une pompe secondaire à vide poussé, telle qu'une pompe à diffusion ou une pompe turbomoléculaire, prend ensuite le relais pour atteindre les pressions extrêmement basses requises pour le traitement. L'ensemble du système est connecté par une série de vannes qui permettent au contrôleur de gérer précisément le niveau de vide.

Le système de contrôle et d'instrumentation (Le cerveau)

C'est le système nerveux central du four. Il utilise des capteurs, tels que des thermocouples ou des pyromètres infrarouges haute température, pour obtenir un retour d'information en temps réel sur les conditions du processus.

Le système de contrôle automatise l'ensemble du cycle selon une recette préprogrammée, gérant le taux d'évacuation, les rampes de chauffage, les temps de maintien à des températures spécifiques et la séquence finale de refroidissement ou de trempe. Cela garantit la répétabilité et la précision.

Le système de refroidissement (La trempe)

Un refroidissement contrôlé est tout aussi important que le chauffage pour obtenir les propriétés matérielles désirées, comme la dureté. La plupart des fours à vide utilisent un gaz inerte, tel que l'azote ou l'argon, pour un refroidissement rapide.

Le système remplit la chambre avec le gaz, qui est ensuite mis en circulation par un ventilateur puissant à travers un échangeur de chaleur. Cela permet une trempe rapide et uniforme sans exposer le matériau chaud à l'oxygène. Un circuit de refroidissement par eau séparé est toujours présent pour protéger le corps du four, les joints et les traversées de puissance de la surchauffe.

Comprendre les compromis

La conception finale d'un four à vide est une série de compromis d'ingénierie adaptés à un ensemble spécifique d'applications.

Conception à paroi chaude vs. paroi froide

Un four à paroi chaude a des éléments chauffants à l'extérieur de la chambre à vide, chauffant le récipient lui-même. Cette conception est plus simple et moins chère mais est limitée en température (généralement <1100°C) et a des cycles de chauffage/refroidissement plus lents.

Un four à paroi froide, comme décrit précédemment, est beaucoup plus polyvalent. Il offre des températures plus élevées, des cycles plus rapides et un meilleur contrôle, ce qui en fait la norme pour les processus exigeants comme le brasage, le frittage et le traitement thermique.

Matériaux des éléments chauffants et de l'isolation

Le choix de l'élément chauffant et de l'isolation interne (souvent feutre de graphite ou fibre céramique) est un compromis critique. Le graphite est excellent pour la chaleur élevée mais peut réagir avec certains métaux. Le molybdène est plus propre pour certains processus mais a un plafond de température et un profil de coût différents. Les matériaux doivent être choisis en fonction de la température du processus et de la compatibilité chimique avec les pièces traitées.

Traitement par lots vs. traitement continu

La plupart des fours à vide sont des fours discontinus, où une seule charge est traitée à la fois. Cela offre une flexibilité maximale. Pour une production standardisée à grand volume, il existe des fours continus, qui utilisent une série de chambres imbriquées pour déplacer les pièces à travers les zones de chauffage et de refroidissement sans rompre le vide.

Faire le bon choix pour votre objectif

Lors de la spécification ou de la sélection d'un four à vide, votre application principale dicte les caractéristiques de conception nécessaires.

- Si votre objectif principal est la température et la performance maximales : Priorisez une conception à paroi froide avec des éléments chauffants en graphite ou en métal réfractaire et un système de contrôle de la température multizone.

- Si votre objectif principal est le traitement d'alliages spéciaux ou de matériaux réactifs : Examinez attentivement la compatibilité chimique des éléments chauffants et de l'isolation ; un four "propre" avec des éléments en molybdène peut être nécessaire par rapport au graphite.

- Si votre objectif principal est la production à grand volume : Évaluez les conceptions de fours continus et la puissance du système de trempe gazeuse pour minimiser le temps de cycle.

Comprendre ces principes de conception de base vous permet de sélectionner et d'utiliser un four à vide pour réaliser des transformations de matériaux précises et reproductibles.

Tableau récapitulatif :

| Composant | Caractéristiques clés | Fonction |

|---|---|---|

| Chambre à vide | Conception à paroi froide, construction en acier inoxydable | Récipient scellé pour un environnement sans contamination |

| Système de chauffage | Éléments en graphite, molybdène ou NiCr, contrôle multizone | Génère des températures élevées uniformes |

| Système de vide | Pompes de dégrossissage et de vide poussé (ex: à diffusion, turbomoléculaire) | Élimine l'air et les gaz pour atteindre de basses pressions |

| Système de contrôle | Capteurs (thermocouples, pyromètres), recettes automatisées | Gère la température, la pression et la répétabilité du cycle |

| Système de refroidissement | Trempe par gaz inerte (ex: azote), ventilateur et échangeur de chaleur | Permet un refroidissement rapide et contrôlé sans oxydation |

Prêt à améliorer les capacités de votre laboratoire avec un four à vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous traitiez des alliages spéciaux ou visiez une production à grand volume, notre expertise garantit des résultats précis et reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos flux de travail de traitement thermique !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale