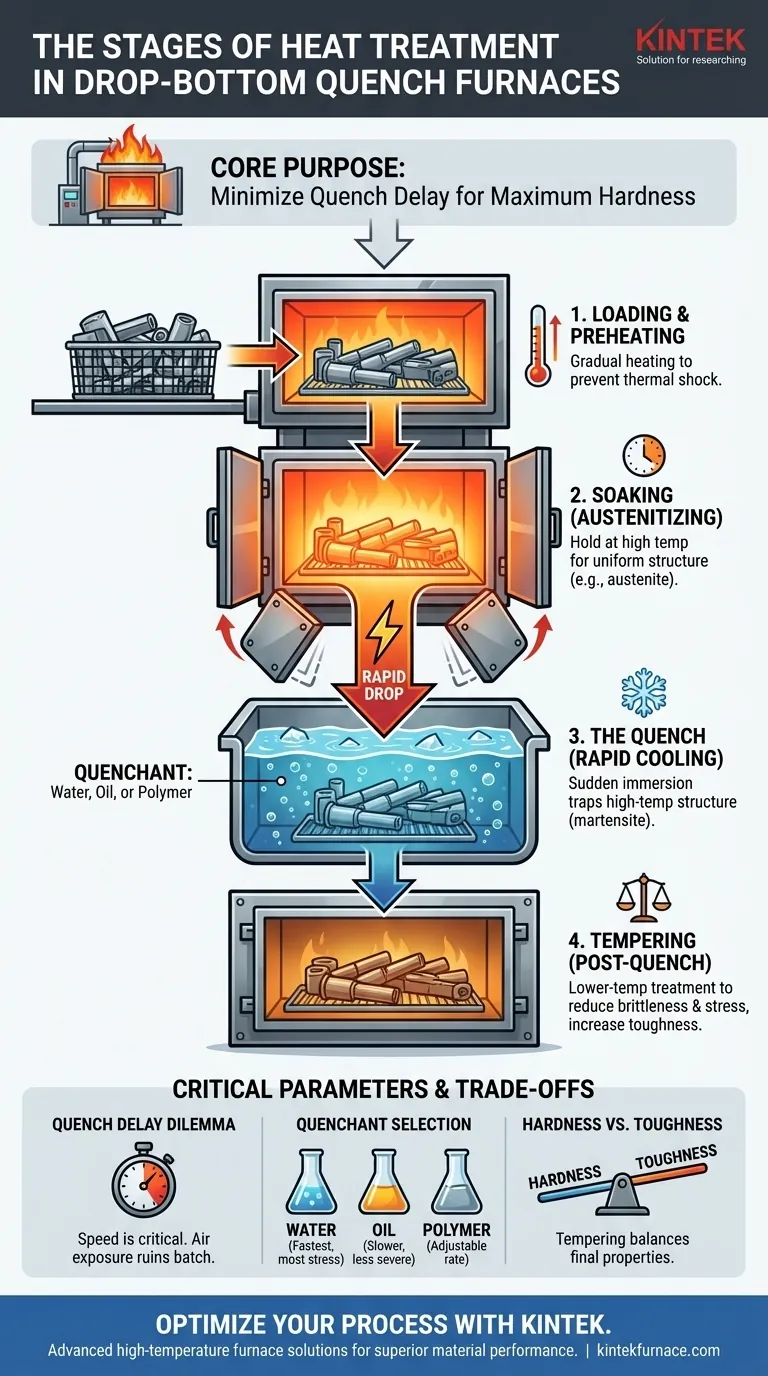

Le processus de traitement thermique par four à fond tombant est une opération multi-étapes précise conçue pour conférer des propriétés mécaniques spécifiques aux composants métalliques. Les étapes principales consistent à préchauffer le matériau jusqu'à une température cible, à le maintenir à cette température (trempe isotherme) pour assurer l'uniformité, à le refroidir rapidement dans un bain de trempe situé juste en dessous du four, et souvent à effectuer une étape de revenu finale pour affiner ses propriétés.

L'avantage principal et le but entier d'un four à trempe à fond tombant est de minimiser le temps écoulé entre l'étape de maintien à haute température (trempe isotherme) et l'étape de refroidissement rapide. Cette vitesse extrême est cruciale pour obtenir la dureté et la résistance les plus élevées possibles dans certains alliages, en particulier l'aluminium et l'acier.

L'objectif des fours à trempe à fond tombant

Un four à fond tombant, également connu sous le nom de four à trempe en solution, est conçu pour une tâche spécifique : introduire une pièce chauffée dans un milieu de trempe avec une vitesse maximale et une perte de chaleur minimale.

Cette vitesse est appelée minimisation du délai de trempe. Un délai de seulement quelques secondes peut permettre à la structure cristalline interne du matériau de commencer à changer de manière indésirable, compromettant ainsi les propriétés finales de la pièce.

Une analyse étape par étape du processus

Chaque étape sert un objectif métallurgique distinct, s'appuyant sur la précédente pour transformer la microstructure du matériau.

Étape 1 : Chargement et préchauffage

Les pièces sont d'abord chargées dans un panier ou sur un support. Cette charge est ensuite soulevée dans la chambre du four.

Le cycle de préchauffage commence, portant le matériau à sa température cible de manière contrôlée. Ce chauffage progressif empêche le choc thermique, qui peut provoquer des déformations ou des fissures, en particulier dans les géométries complexes.

Étape 2 : Trempe isotherme (Austénitisation)

Une fois à la température cible, le matériau entre dans l'étape de trempe isotherme (soaking). Pour les aciers, ceci est plus précisément appelé austénitisation.

Le matériau est maintenu à cette température élevée et constante pendant une période calculée. L'objectif est de permettre à la chaleur de pénétrer dans toute la pièce, de la surface au noyau, assurant un changement complet et uniforme de sa structure cristalline (par exemple, la formation d'austénite dans l'acier).

Étape 3 : La trempe (Refroidissement rapide)

C'est l'étape déterminante du processus. Les portes inférieures du four s'ouvrent rapidement, et toute la charge tombe ou est abaissée dans le bain de trempe situé juste en dessous.

Cette immersion soudaine dans un liquide — généralement de l'eau, de l'huile ou un polymère — refroidit le matériau à une vitesse extrêmement élevée. Ce refroidissement rapide « piège » la structure cristalline à haute température, la transformant en une nouvelle structure très dure (comme la martensite dans l'acier).

Étape 4 : Le revenu (Traitement post-trempe)

Bien que la pièce trempée soit extrêmement dure, elle est souvent aussi très fragile et présente des niveaux élevés de contrainte interne.

Pour contrer cela, la pièce est souvent soumise à un traitement thermique final à plus basse température appelé revenu. Ce processus réduit la fragilité, augmente la ténacité et relâche les contraintes créées pendant la trempe, rendant la pièce suffisamment durable pour son usage prévu.

Comprendre les compromis et les paramètres critiques

L'obtention de résultats constants nécessite de comprendre les défis inhérents et les variables clés du processus.

Le dilemme du délai de trempe

Le principal avantage — la vitesse — est également le principal risque opérationnel. Toute défaillance du mécanisme de porte ou du système d'abaissement qui augmente le temps pendant lequel la pièce chaude est exposée à l'air avant la trempe peut ruiner tout le lot.

Sélection de l'agent de trempe

Le choix du liquide dans le bain est une décision critique. L'eau assure la trempe la plus rapide mais crée le plus de contraintes thermiques et de distorsion. Les huiles sont plus lentes et moins agressives, tandis que les polymères offrent une vitesse de refroidissement qui peut être ajustée entre celle de l'eau et celle de l'huile.

L'équilibre dureté vs ténacité

L'étape de revenu est un exercice d'équilibrage. Plus de revenu augmente la ténacité mais réduit légèrement la dureté maximale atteinte lors de la trempe. Les propriétés finales doivent être soigneusement spécifiées en fonction de l'application du composant.

Application à votre contrôle de processus

Utilisez ces principes pour affiner vos objectifs de traitement thermique.

- Si votre objectif principal est la dureté maximale : Assurez-vous que la température et la durée d'austénitisation sont suffisantes pour une transformation complète, et vérifiez que le délai de trempe est aussi proche que possible de zéro.

- Si votre objectif principal est d'obtenir des propriétés spécifiques et équilibrées : Portez une attention particulière à la température et au temps de revenu, car cette étape offre le plus de contrôle sur le compromis final entre dureté et ténacité.

- Si votre objectif principal est de minimiser la distorsion : Contrôlez la vitesse de montée en température initiale, assurez-vous que les pièces sont chargées pour permettre un écoulement uniforme de l'agent de trempe, et sélectionnez l'agent de trempe le moins agressif capable d'atteindre les propriétés métallurgiques requises.

En fin de compte, maîtriser ce processus consiste à manipuler précisément la structure interne d'un matériau pour obtenir un résultat prévisible et fiable.

Tableau récapitulatif :

| Étape | Objectif | Détails clés |

|---|---|---|

| Chargement et préchauffage | Prévenir le choc thermique | Chauffage progressif à la température cible |

| Trempe isotherme (Austénitisation) | Assurer une structure uniforme | Maintien à haute température pour une transformation complète |

| Trempe (Refroidissement rapide) | Obtenir une dureté élevée | Chute dans le bain de trempe (eau, huile, polymère) pour former de la martensite |

| Revenu | Réduire la fragilité et les contraintes | Traitement à plus basse température pour équilibrer dureté et ténacité |

Prêt à optimiser votre processus de traitement thermique avec précision et rapidité ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température de pointe adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous visiez une dureté maximale, des propriétés équilibrées ou une distorsion minimale dans des métaux comme l'aluminium et l'acier, nos fours à trempe à fond tombant offrent un refroidissement rapide avec un délai minimal pour améliorer l'efficacité et les résultats de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des performances matérielles supérieures !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar