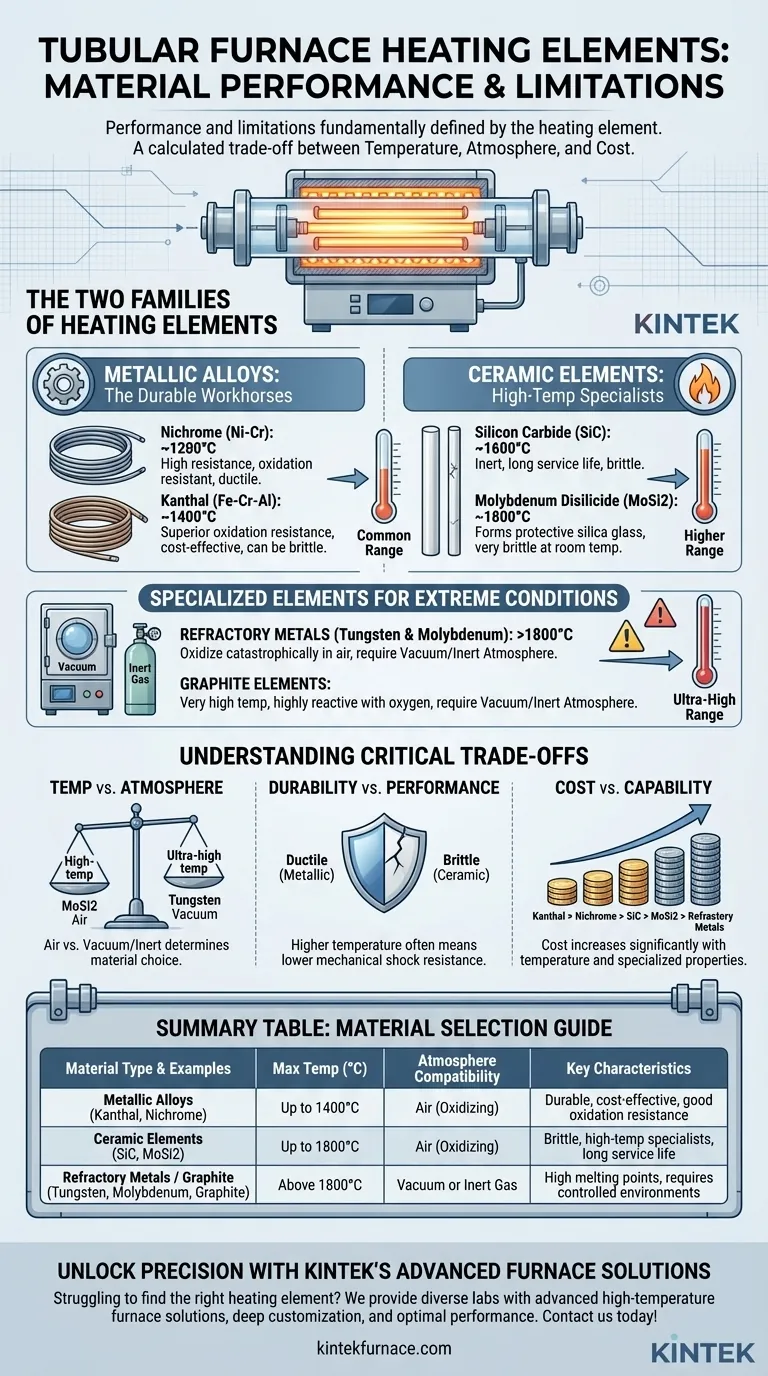

Les performances et les limites d'un four tubulaire sont fondamentalement définies par son élément chauffant. Bien que de nombreux matériaux puissent générer de la chaleur, seuls quelques-uns possèdent les propriétés requises pour un fonctionnement fiable à haute température. Les matériaux les plus courants sont les alliages métalliques comme le Kanthal (Fe-Cr-Al) et le Nichrome (Ni-Cr), et les céramiques non métalliques telles que le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2).

Le choix d'un élément chauffant est une décision d'ingénierie critique qui détermine les capacités du four. C'est un compromis calculé entre trois facteurs clés : la température de fonctionnement maximale, l'atmosphère de traitement requise et le coût global.

Les deux familles d'éléments chauffants

Les matériaux des éléments chauffants se divisent en deux grandes catégories : les alliages métalliques, qui sont les bêtes de somme polyvalentes, et les éléments céramiques, qui sont des spécialistes pour les plages de températures plus élevées.

Alliages métalliques : les bêtes de somme durables

Les alliages métalliques sont appréciés pour leur ductilité, leur résistance au choc thermique et leur excellente performance dans les plages de température les plus courantes.

Le Nichrome (Ni-Cr) est un alliage largement utilisé composé d'environ 80 % de nickel et 20 % de chrome. Il offre un excellent équilibre entre une haute résistivité, un point de fusion élevé (environ 1400 °C) et une forte résistance à l'oxydation, ce qui en fait un choix fiable pour les applications d'usage général jusqu'à environ 1200 °C.

Le Kanthal (Fe-Cr-Al) est un alliage fer-chrome-aluminium qui peut fonctionner à des températures plus élevées que le Nichrome, souvent jusqu'à 1400 °C. Il forme une couche d'oxyde d'aluminium très stable et protectrice à sa surface, lui conférant une résistance supérieure à l'oxydation. Bien qu'il soit plus économique que le Nichrome, il peut devenir plus cassant après une utilisation prolongée à haute température.

Éléments céramiques : les spécialistes des hautes températures

Lorsque les températures doivent dépasser les limites des alliages métalliques courants, les éléments céramiques sont la solution. Ils sont plus cassants mais offrent des performances supérieures à des chaleurs extrêmes.

Les éléments en Carbure de Silicium (SiC) sont des tiges céramiques rigides et autoportantes, connues pour leur inertie chimique et leur longue durée de vie. Ils peuvent fonctionner en continu à des températures allant jusqu'à 1600 °C à l'air, ce qui les rend idéaux pour le frittage et le traitement thermique à haute température.

Le Disiliciure de Molybdène (MoSi2) est le plus performant pour les applications à haute température en atmosphère oxydante, capable d'atteindre 1800 °C. À haute température, il forme une couche protectrice de verre de silice qui empêche toute oxydation ultérieure. Cependant, ces éléments sont cassants à température ambiante.

Éléments spécialisés pour conditions extrêmes

Pour les applications les plus exigeantes, telles que dans les fours à vide ou pour des températures ultra-élevées, des matériaux encore plus spécialisés sont nécessaires. Ces éléments nécessitent des environnements strictement contrôlés pour fonctionner.

Métaux réfractaires (Tungstène et Molybdène)

Les métaux comme le Tungstène (W) et le Molybdène (Mo) ont des points de fusion exceptionnellement élevés et sont utilisés pour les processus dépassant 1800 °C. Leur limitation critique est qu'ils s'oxydent de manière catastrophique en présence d'oxygène à haute température. Par conséquent, ils doivent être utilisés exclusivement sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote).

Éléments en Graphite

Le graphite est un excellent conducteur électrique capable de résister à de très hautes températures. Comme les métaux réfractaires, il est très réactif avec l'oxygène. Il brûlera rapidement s'il est chauffé à l'air, son utilisation est donc également limitée aux environnements sous vide ou atmosphère inerte.

Comprendre les compromis critiques

Sélectionner le bon matériau n'est pas seulement une question de choisir celui avec la cote de température la plus élevée. Cela implique d'équilibrer des facteurs concurrents.

Température contre Atmosphère

C'est le compromis le plus crucial. Le MoSi2 offre la plus haute capacité de température à l'air. Le tungstène peut aller encore plus haut, mais uniquement sous vide. L'utilisation d'un élément en tungstène dans un four à air le détruira instantanément lors du chauffage.

Durabilité contre Performance

Les alliages métalliques comme le Nichrome sont ductiles et résistants aux chocs mécaniques. Les éléments céramiques comme le SiC et le MoSi2 offrent des performances de température supérieures mais sont intrinsèquement cassants et doivent être manipulés avec soin pour éviter toute fracture due à un choc thermique ou physique.

Coût contre Capacité

Il existe une hiérarchie de coûts claire. Le Kanthal (Fe-Cr-Al) est souvent le plus économique, suivi du Nichrome (Ni-Cr). Le prix augmente considérablement pour les éléments céramiques (SiC, MoSi2) et est le plus élevé pour les métaux réfractaires spécialisés comme le tungstène, le molybdène et le platine.

Sélectionner le bon élément pour votre application

Votre choix doit être guidé par les exigences spécifiques de votre travail. Considérez la température maximale et l'atmosphère de traitement comme vos principaux points de décision.

- Si votre objectif principal est une utilisation générale jusqu'à 1200°C à l'air : Un élément en Nichrome (Ni-Cr) ou Kanthal (Fe-Cr-Al) offre le meilleur équilibre entre coût et durabilité.

- Si votre objectif principal est le traitement à haute température (1200°C à 1800°C) à l'air : Un élément céramique tel que le Carbure de Silicium (SiC) ou le Disiliciure de Molybdène (MoSi2) est nécessaire.

- Si votre objectif principal est le traitement à ultra-haute température (au-dessus de 1800°C) : Vous devez utiliser un métal réfractaire (comme le tungstène) ou un élément en graphite dans un environnement sous vide ou inerte.

Comprendre ces propriétés des matériaux vous permet de sélectionner un four qui correspond précisément à vos objectifs scientifiques ou industriels.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Température maximale (°C) | Compatibilité atmosphérique | Caractéristiques clés |

|---|---|---|---|---|

| Alliages métalliques | Kanthal (Fe-Cr-Al), Nichrome (Ni-Cr) | Jusqu'à 1400°C | Air (Oxydant) | Durable, économique, bonne résistance à l'oxydation |

| Éléments céramiques | Carbure de Silicium (SiC), Disiliciure de Molybdène (MoSi2) | Jusqu'à 1800°C | Air (Oxydant) | Cassant, spécialiste des hautes températures, longue durée de vie |

| Métaux réfractaires / Graphite | Tungstène, Molybdène, Graphite | Au-dessus de 1800°C | Vide ou Gaz Inerte | Points de fusion élevés, nécessite des environnements contrôlés |

Libérez la précision avec les solutions de fours avancées de KINTEK

Vous avez du mal à trouver le bon élément chauffant pour votre four tubulaire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'alliages métalliques durables ou de céramiques à haute température, nous garantissons des performances et une fiabilité optimales.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous aider à sélectionner le four parfait pour votre application. Contactez-nous maintenant !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température