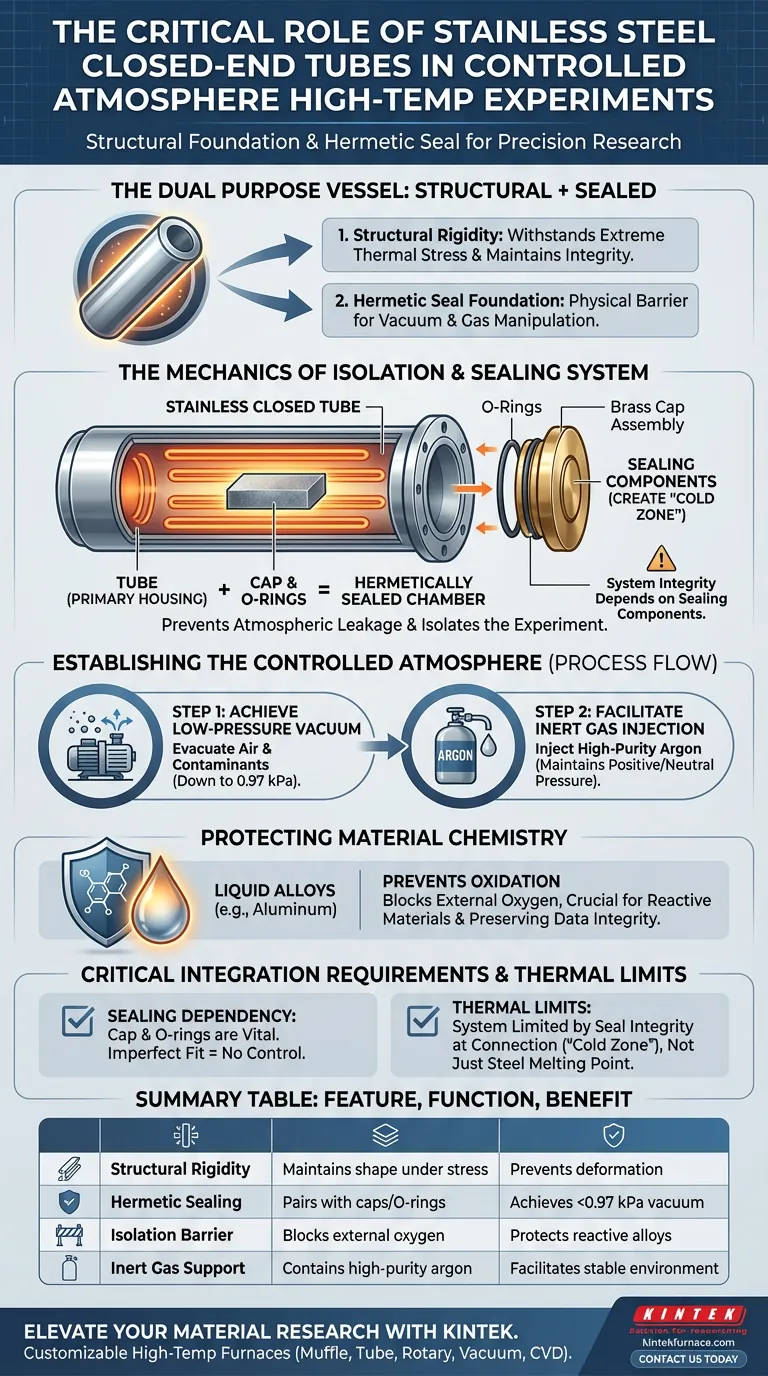

Un tube à extrémité fermée en acier inoxydable sert de récipient de confinement principal requis pour isoler une expérience à haute température de l'environnement environnant. Il remplit une double fonction : fournir la rigidité structurelle nécessaire pour résister aux contraintes thermiques extrêmes et créer une barrière physique qui abrite le montage expérimental.

Pour établir une atmosphère contrôlée, vous devez disposer d'une chambre hermétiquement scellée capable de résister à la pression externe. Le tube en acier inoxydable fournit la base mécanique de ce joint, permettant la manipulation précise des niveaux de vide et de la composition gazeuse pour protéger les matériaux sensibles.

La mécanique de l'isolation

Intégrité structurelle sous la chaleur

Les expériences à haute température exercent une contrainte physique immense sur les récipients de confinement. Le tube en acier inoxydable fonctionne comme le boîtier externe principal, offrant le support structurel nécessaire pour maintenir la forme et l'intégrité du montage lors d'un traitement thermique intense.

Création de la chambre scellée

Le tube ne fonctionne pas isolément ; il fait partie d'un système d'étanchéité. Lorsqu'il est intégré à un capuchon en laiton et à des joints toriques, l'extrémité ouverte du tube est fermée, transformant le boîtier physique en une chambre scellée.

Prévention des fuites atmosphériques

Cette combinaison du corps en acier et de l'ensemble du capuchon est essentielle pour empêcher l'entrée d'air extérieur. Sans ce joint physique robuste, les différences de pression requises pour l'expérience provoqueraient des fuites immédiates, rendant le contrôle atmosphérique impossible.

Établissement de l'atmosphère contrôlée

Obtention d'un vide à basse pression

Une fois scellé, le tube en acier inoxydable permet l'évacuation de l'air. Le système peut atteindre un environnement sous vide à basse pression allant jusqu'à 0,97 kPa. Cette étape élimine l'air et les contaminants existants de la chambre avant le début du chauffage.

Facilitation de l'injection de gaz inerte

Après l'établissement du vide, le tube sert de récipient pour l'injection d'argon de haute pureté. Les parois rigides en acier contiennent ce gaz inerte, maintenant la pression positive spécifique ou l'environnement neutre requis pour l'expérience.

Protection de la chimie des matériaux

Prévention de l'oxydation

L'objectif ultime de cette configuration est la préservation chimique. En bloquant physiquement l'oxygène externe et en maintenant l'atmosphère d'argon, le tube empêche efficacement l'oxydation.

Application spécifique : alliages liquides

Ceci est particulièrement vital pour le traitement de matériaux réactifs, tels que les alliages d'aluminium liquides. Sans les capacités d'isolation du tube en acier inoxydable, ces alliages réagiraient avec l'oxygène à haute température, compromettant les données expérimentales et les propriétés du matériau.

Exigences d'intégration critiques

La dépendance vis-à-vis des composants d'étanchéité

Bien que le tube en acier inoxydable gère la chaleur et la structure, son efficacité dépend entièrement du capuchon en laiton et des joints toriques. Si ces composants se dégradent ou sont mal ajustés, le tube en acier ne sert que de support structurel et perd sa capacité à contrôler l'atmosphère.

Limites thermiques du système

Il est important de reconnaître que si le tube résiste à la chaleur élevée, le mécanisme d'étanchéité (joints toriques) crée une exigence de « zone froide » au point de connexion. Le système est limité non seulement par le point de fusion de l'acier, mais par l'intégrité des joints à l'ouverture du tube.

Faire le bon choix pour votre objectif

Pour garantir le bon fonctionnement de votre configuration à haute température, évaluez vos besoins spécifiques :

- Si votre objectif principal est la sécurité structurelle : Assurez-vous que le tube en acier inoxydable est classé pour les températures spécifiques de votre expérience afin d'éviter la déformation.

- Si votre objectif principal est la pureté chimique : Privilégiez la qualité de l'intégration du joint torique et du capuchon en laiton pour garantir que le vide puisse être maintenu à 0,97 kPa sans fuite.

Le tube en acier inoxydable est le « corps » indispensable de votre expérience, transformant un processus de chauffage standard en une procédure scientifique précise et sans contamination.

Tableau récapitulatif :

| Caractéristique | Fonction dans le contrôle atmosphérique | Avantage |

|---|---|---|

| Rigidité structurelle | Maintient la forme sous une contrainte thermique intense | Empêche la déformation du récipient |

| Étanchéité hermétique | S'associe aux capuchons en laiton/joints toriques pour les joints de vide | Atteint des niveaux de vide jusqu'à 0,97 kPa |

| Barrière d'isolation | Bloque l'entrée d'oxygène et de contaminants externes | Protège les alliages liquides réactifs de l'oxydation |

| Support de gaz inerte | Contient de l'argon de haute pureté sous pression | Facilite des environnements stables et non réactifs |

Élevez votre recherche de matériaux avec KINTEK

Le contrôle atmosphérique précis est l'épine dorsale du succès à haute température. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes de muffles, de tubes, rotatifs, de vide et CVD, tous personnalisables selon vos besoins expérimentaux uniques. Que vous traitiez des alliages liquides ou des céramiques avancées, nos fours haute température offrent l'intégrité structurelle et la précision d'étanchéité que votre recherche exige.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four de laboratoire à haute température facilite-t-il la déstabilisation de la lignine ? Optimiser le prétraitement de la biomasse

- Quels matériaux sont utilisés dans la construction d'une pompe à vide à circulation d'eau ? Composants clés pour la durabilité

- Quel est le but de l'encapsulation sous vide dans des tubes de quartz pour la synthèse de Ni3In2Se2 ? Atteindre la pureté stœchiométrique

- Quelle est l'utilité spécifique des creusets dans les applications de laboratoire à haute température ? Précision et intégrité thermique

- Quelle est l'importance de l'environnement à température constante fourni par une platine chauffante ? Expert Lab Solutions

- Comment améliorer les performances d'une pompe à vide ? Maximiser l'efficacité et atteindre des niveaux de vide plus poussés

- Comment l'équipement de chauffage avec agitation magnétique contribue-t-il à la synthèse de Fe3O4 ? Obtenir un contrôle précis des nanoparticules

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques