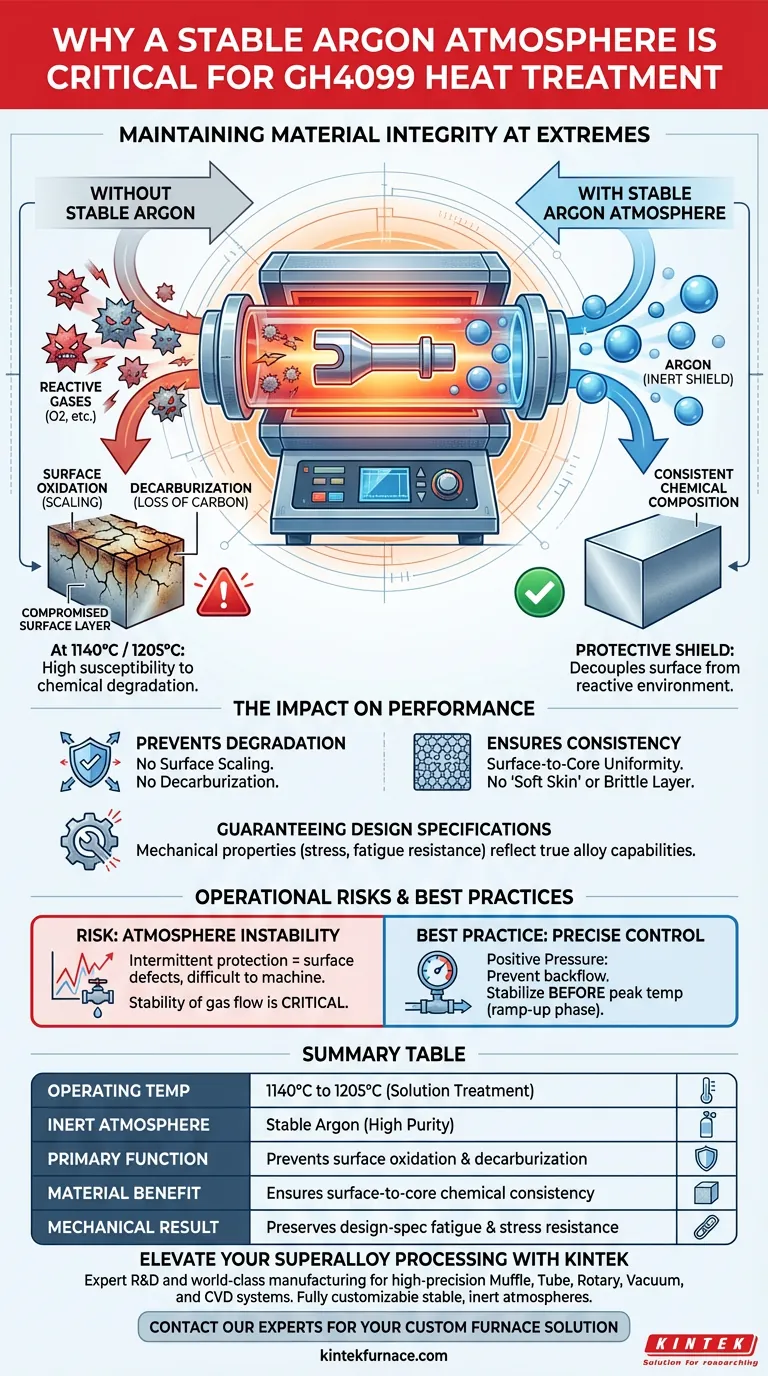

Le maintien d'une atmosphère stable d'argon est le facteur le plus critique pour prévenir la dégradation chimique de l'alliage GH4099 pendant le traitement thermique. Sans cette barrière inerte, les températures élevées requises pour le traitement en solution — spécifiquement 1140°C ou 1205°C — provoqueraient une oxydation de surface et une décarburation immédiates.

L'atmosphère d'argon agit comme un bouclier protecteur qui découple la surface de l'alliage de l'environnement réactif. Cela garantit que la composition chimique reste cohérente de la surface au cœur, ce qui est le seul moyen de garantir que le matériau atteigne ses propriétés mécaniques conçues.

Préservation de l'intégrité du matériau dans des conditions extrêmes

Prévention de la dégradation chimique

Lors du traitement du GH4099, vous travaillez souvent à des températures de traitement en solution de 1140°C ou 1205°C, suivies de processus de vieillissement.

À ces températures extrêmes, l'alliage est très susceptible de réagir avec l'oxygène et d'autres gaz atmosphériques.

Un environnement d'argon stable déplace efficacement ces gaz réactifs. Cela empêche l'oxydation de surface (calamine) et la décarburation (perte de teneur en carbone), qui compromettent tous deux l'intégrité structurelle du matériau.

Assurer la cohérence de la surface au cœur

L'objectif d'un traitement thermique de haute précision est l'uniformité.

Si l'atmosphère est compromise, la chimie de surface de l'alliage change tandis que le cœur reste stable.

La protection à l'argon garantit que la cohérence de la composition chimique est maintenue sur toute la section transversale de la pièce. Cela empêche la formation d'une "peau douce" ou d'une couche de surface fragile qui se comporte différemment du cœur.

L'impact sur les performances mécaniques

Garantir les spécifications de conception

Les propriétés mécaniques du GH4099 sont étroitement liées à sa composition chimique spécifique.

Toute perte d'éléments à la surface modifie la façon dont le matériau répond aux contraintes, à la fatigue et à la chaleur.

En utilisant un four tubulaire avec une atmosphère contrôlée, vous vous assurez que les propriétés physiques testées après le traitement reflètent les véritables capacités de l'alliage, plutôt qu'une couche de surface compromise.

Comprendre les risques opérationnels

La conséquence de l'instabilité de l'atmosphère

Bien qu'un four tubulaire offre une grande précision thermique, le contrôle thermique seul est insuffisant sans contrôle de l'atmosphère.

Si le débit d'argon est instable ou impur, la protection devient intermittente.

Même une brève exposition à l'oxygène à des températures supérieures à 1100°C peut initier des défauts de surface difficiles à usiner par la suite. Par conséquent, la stabilité du débit de gaz est aussi critique que la stabilité de la température.

Faire le bon choix pour votre processus

Pour obtenir des résultats optimaux avec le GH4099, vous devez aligner les réglages de votre four sur vos objectifs de qualité spécifiques.

- Si votre objectif principal est l'intégrité de la surface : Assurez-vous que votre débit d'argon est calculé pour fournir une pression positive, empêchant tout reflux d'air extérieur dans le tube.

- Si votre objectif principal est la cohérence mécanique : Vérifiez que l'atmosphère est stabilisée *avant* que le four n'atteigne les températures maximales (1140°C/1205°C) pour protéger l'alliage pendant la montée en température.

Le contrôle précis de l'atmosphère n'est pas une fonctionnalité optionnelle ; c'est l'exigence de base pour valider les performances des superalliages à haute température.

Tableau récapitulatif :

| Caractéristique | Impact sur le traitement de l'alliage GH4099 |

|---|---|

| Température de fonctionnement | 1140°C à 1205°C (Traitement en solution) |

| Atmosphère inerte | Argon stable (haute pureté) |

| Fonction principale | Prévient l'oxydation de surface et la décarburation |

| Avantage pour le matériau | Assure la cohérence chimique de la surface au cœur |

| Résultat mécanique | Préserve la résistance à la fatigue et aux contraintes selon les spécifications de conception |

Élevez votre traitement de superalliages avec KINTEK

Ne laissez pas la contamination atmosphérique compromettre vos composants GH4099. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, conçus pour les environnements de laboratoire les plus exigeants. Nos solutions de fours sont entièrement personnalisables pour fournir les atmosphères stables et inertes essentielles à l'intégrité des superalliages à haute température.

Prêt à obtenir des résultats de traitement thermique supérieurs ? Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Jiahao Liu, Qiang Hu. Influence of Various Heat Treatments on Microstructures and Mechanical Properties of GH4099 Superalloy Produced by Laser Powder Bed Fusion. DOI: 10.3390/ma17051084

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance du programme de contrôle de la température dans un four tubulaire pour les cristaux de KBaBi ? Expert en croissance de précision

- Quels sont les différents modèles de fours tubulaires à haute température ?Trouvez la solution idéale pour votre laboratoire

- Quelles conditions les fours tubulaires fournissent-ils pour les nanofils de TiO2 ensemencés d'or ? Synthèse thermique de précision maîtresse

- Quelles sont les principales caractéristiques qui garantissent la durabilité et la sécurité des fours tubulaires de laboratoire modernes ? Découvrez des solutions fiables à haute température

- Quelles sont les applications courantes des fours tubulaires ? Débloquez la précision dans le traitement à haute température

- Quels facteurs prendre en compte lors du choix d'un four tubulaire ? Critères de sélection clés pour une performance optimale

- Comment un four tubulaire assure-t-il un environnement de réaction contrôlé ? Obtenir des résultats d'oxydation isotherme précis

- Quelle est la nécessité d'utiliser du gaz argon (Ar) de haute pureté dans un four tubulaire pour la sulfurisation de Sb ?