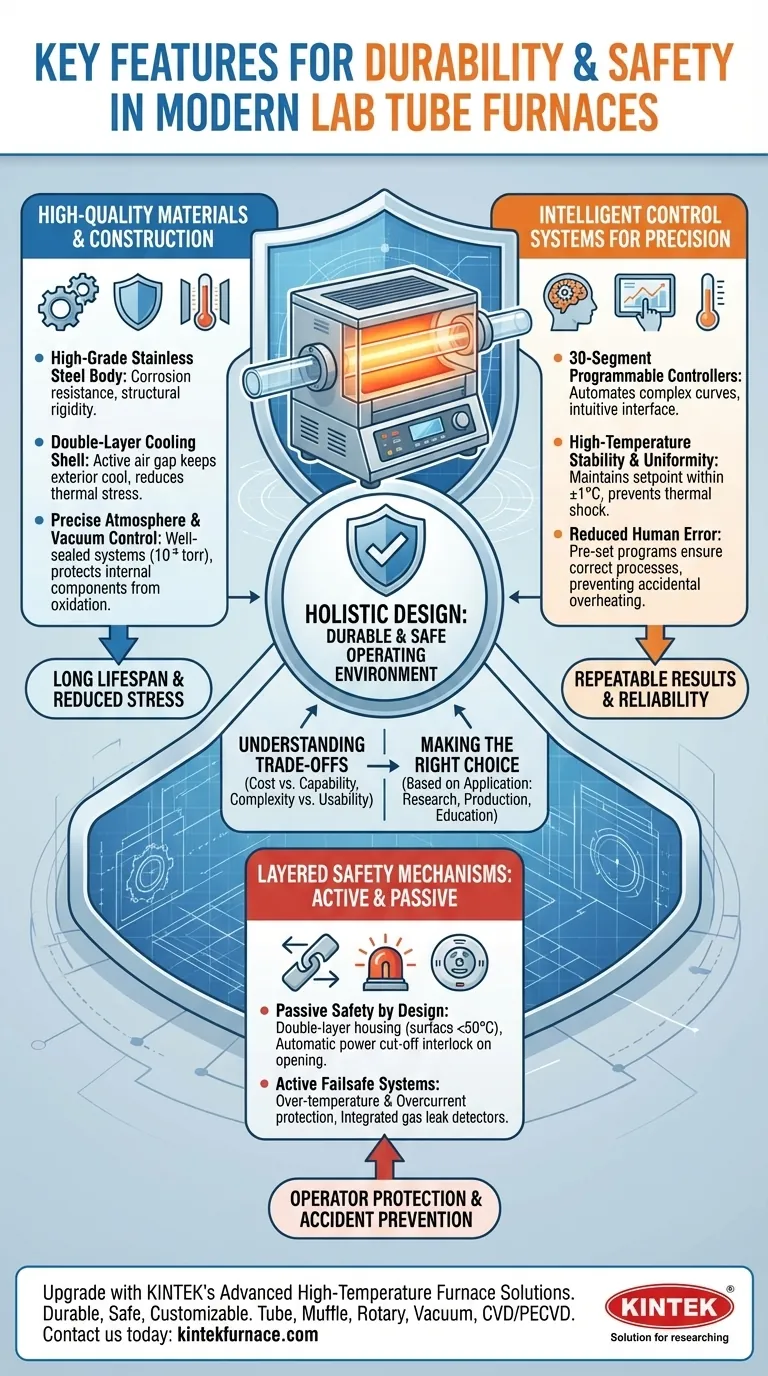

À la base, les fours tubulaires de laboratoire modernes garantissent la durabilité et la sécurité grâce à une combinaison de trois éléments essentiels : des matériaux de haute qualité résistants à la chaleur ; des systèmes de contrôle intelligents pour la précision ; et de multiples mécanismes de sécurité redondants. Ces composants travaillent ensemble pour créer un environnement de fonctionnement stable qui protège l'équipement, l'expérience et, surtout, l'utilisateur.

La sécurité et la longévité d'un four tubulaire ne sont pas déterminées par une seule caractéristique, mais par une conception holistique où une construction robuste, un contrôle numérique précis et des systèmes de sécurité multicouches sont entièrement intégrés.

Les piliers de la durabilité des fours

La durabilité est le résultat direct d'une ingénierie réfléchie et de la science des matériaux. Elle garantit que le four peut supporter des milliers d'heures de cycles à haute température sans dégradation des performances ou de l'intégrité structurelle.

Matériaux et construction de haute qualité

La base d'un four durable est sa construction physique. Les fabricants utilisent de l'acier inoxydable de haute qualité pour le corps principal afin de résister à la corrosion et d'assurer la rigidité structurelle.

Une caractéristique de conception clé est la coque de refroidissement à double paroi. Cela crée un espace d'air entre la chambre chaude intérieure et le boîtier extérieur, qui est refroidi activement. Cette conception maintient non seulement l'extérieur au frais pour la sécurité, mais réduit également les contraintes thermiques sur le corps extérieur, prolongeant ainsi considérablement sa durée de vie.

Stabilité et uniformité à haute température

Pour des résultats reproductibles et une fiabilité à long terme, le four doit maintenir une température stable et uniforme. Ceci est réalisé grâce à des éléments chauffants de haute qualité et à une isolation avancée.

La capacité à maintenir un point de consigne avec une grande précision, souvent à ±1°C près, évite les chocs thermiques qui peuvent solliciter et fissurer le tube du four ou les éléments chauffants avec le temps. Les configurations multi-zones améliorent cela en permettant des gradients de température programmés, assurant une chaleur uniforme sur toute la longueur de l'échantillon.

Contrôle précis de l'atmosphère et du vide

De nombreux processus nécessitent une atmosphère contrôlée ou un vide. Les fours y parviennent avec des systèmes bien scellés, dotés de capuchons d'extrémité personnalisés et de raccords de haute qualité.

La capacité à maintenir un vide jusqu'à 10⁻⁵ torr ou à gérer un mélange de gaz précis protège les composants internes de l'oxydation à haute température. Ce contrôle n'est pas seulement pour l'expérience ; c'est une caractéristique essentielle pour maintenir la santé interne du four.

Mécanismes de sécurité multicouches : actifs et passifs

La sécurité des fours modernes n'est pas une réflexion après coup ; elle est intégrée dans la conception de base. Ces systèmes sont mieux compris comme étant soit passifs (toujours actifs par conception) soit actifs (se déclenchant en réponse à une anomalie).

Sécurité passive par conception

Les dispositifs de sécurité passifs protègent l'opérateur par leur simple existence. Le plus important est le boîtier à double paroi, qui maintient la température de surface basse (souvent inférieure à 50°C) même lorsque l'intérieur est à 800°C ou plus.

Une autre caractéristique critique est un interrupteur de coupure de courant automatique. Ce système coupe instantanément l'alimentation des éléments chauffants dès que la porte ou la chambre du four est ouverte, évitant ainsi l'exposition à une chaleur extrême et aux risques électriques.

Systèmes actifs de sécurité intégrée

Les systèmes actifs surveillent constamment le fonctionnement du four et interviennent automatiquement en cas de détection d'un problème. Ils sont non négociables pour un fonctionnement sûr.

Les systèmes clés comprennent la protection contre les surchauffes, qui éteint le four s'il dépasse un point de consigne maximal, et la protection contre les surintensités, qui protège contre les défauts électriques. Pour les processus utilisant des gaz combustibles ou dangereux, des détecteurs de fuite de gaz intégrés offrent une couche essentielle de sécurité environnementale.

Le rôle du contrôle intelligent dans la sécurité

Le système de contrôle est le cerveau du four et un élément central de son architecture de sécurité. Les fours modernes utilisent des contrôleurs programmables à 30 segments avec des interfaces tactiles intuitives.

En automatisant les courbes complexes de chauffage et de refroidissement, ces systèmes réduisent considérablement le risque d'erreur humaine. Les programmes prédéfinis garantissent que les processus sont exécutés correctement à chaque fois, évitant une surchauffe accidentelle ou des changements de température rapides qui pourraient compromettre le four ou l'expérience.

Comprendre les compromis

Bien que les fonctionnalités avancées améliorent les capacités, elles introduisent également de la complexité et des coûts. Un conseiller de confiance doit vous aider à évaluer ces facteurs de manière objective.

Coût vs. Capacité

Un four multi-zones avec mélange de gaz avancé et capacités de vide poussé est nettement plus coûteux qu'un modèle mono-zone fonctionnant à l'air. Soyez réaliste quant à vos besoins. Payer pour une température maximale de 1800°C est inutile si votre travail se situe constamment en dessous de 1100°C.

Complexité vs. Facilité d'utilisation

Un four hautement programmable avec des dizaines d'options offre une flexibilité immense. Cependant, il présente également une courbe d'apprentissage plus raide et peut être configuré de manière incorrecte. Pour un laboratoire d'enseignement ou un processus de contrôle qualité standardisé, un contrôleur plus simple et plus robuste peut être à la fois plus sûr et plus efficace.

Besoins en gaz de procédé et en vide

La nécessité d'une atmosphère spécifique dicte une grande partie de la conception et du coût du four. Un four conçu pour un gaz inerte est différent d'un four construit pour gérer des gaz corrosifs ou un vide poussé. Tenter d'utiliser un four de base pour une application avancée peut entraîner une défaillance de l'équipement et des risques pour la sécurité.

Faire le bon choix pour votre application

Choisissez un four en fonction de son adéquation à votre objectif principal, et non seulement de ses spécifications maximales.

- Si votre objectif principal est la recherche sur les matériaux avancés : Privilégiez un four avec un contrôle multi-zones pour les gradients de température, des systèmes d'atmosphère et de vide précis, et des capacités d'enregistrement des données.

- Si votre objectif principal est la production à haut débit ou le CQ : Mettez l'accent sur la fiabilité, les commandes programmables automatisées pour la répétabilité et les interverrouillages de sécurité robustes pour la protection de l'opérateur.

- Si votre objectif principal est l'utilisation éducative générale : Choisissez un four doté d'excellentes caractéristiques de sécurité passive, comme un extérieur frais au toucher et des interrupteurs de porte, couplé à une interface de contrôle intuitive et facile à apprendre.

En fin de compte, considérez le four non pas comme une collection de fonctionnalités, mais comme un système complet conçu pour accomplir une tâche spécifique de manière sûre et fiable.

Tableau récapitulatif :

| Catégorie de fonctionnalité | Éléments clés | Avantages |

|---|---|---|

| Durabilité | Acier inoxydable de haute qualité, coque de refroidissement à double paroi, stabilité à haute température (±1°C), contrôle précis de l'atmosphère/du vide | Longue durée de vie, résistance à la corrosion, stress thermique réduit, résultats reproductibles |

| Sécurité | Systèmes passifs (boîtier à double paroi, coupure de courant automatique) et actifs (protection contre la surchauffe, surintensité, détection de fuite de gaz), contrôles intelligents | Protection de l'opérateur, prévention des accidents, minimisation de l'erreur humaine |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options durables et sûres telles que les fours tubulaires, les fours à moufle, les fours rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche, de production ou d'éducation !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents