Dans l'analyse du goudron de houille hydrotraitée, un évaporateur rotatif sert de lien essentiel entre la séparation chimique et l'analyse compositionnelle finale. Il vous permet d'éliminer efficacement les solvants d'élution en appliquant une chaleur constante dans un environnement à pression réduite. Cette combinaison spécifique garantit que les solvants sont éliminés rapidement sans soumettre les fractions délicates de goudron de houille à des températures élevées dommageables.

Point clé à retenir L'évaporateur rotatif est indispensable car il dissocie l'élimination du solvant de la chaleur élevée. En abaissant le point d'ébullition grâce au vide, il produit des échantillons secs et de haute pureté pour une pesée quantitative tout en préservant la structure chimique d'origine des sous-composants.

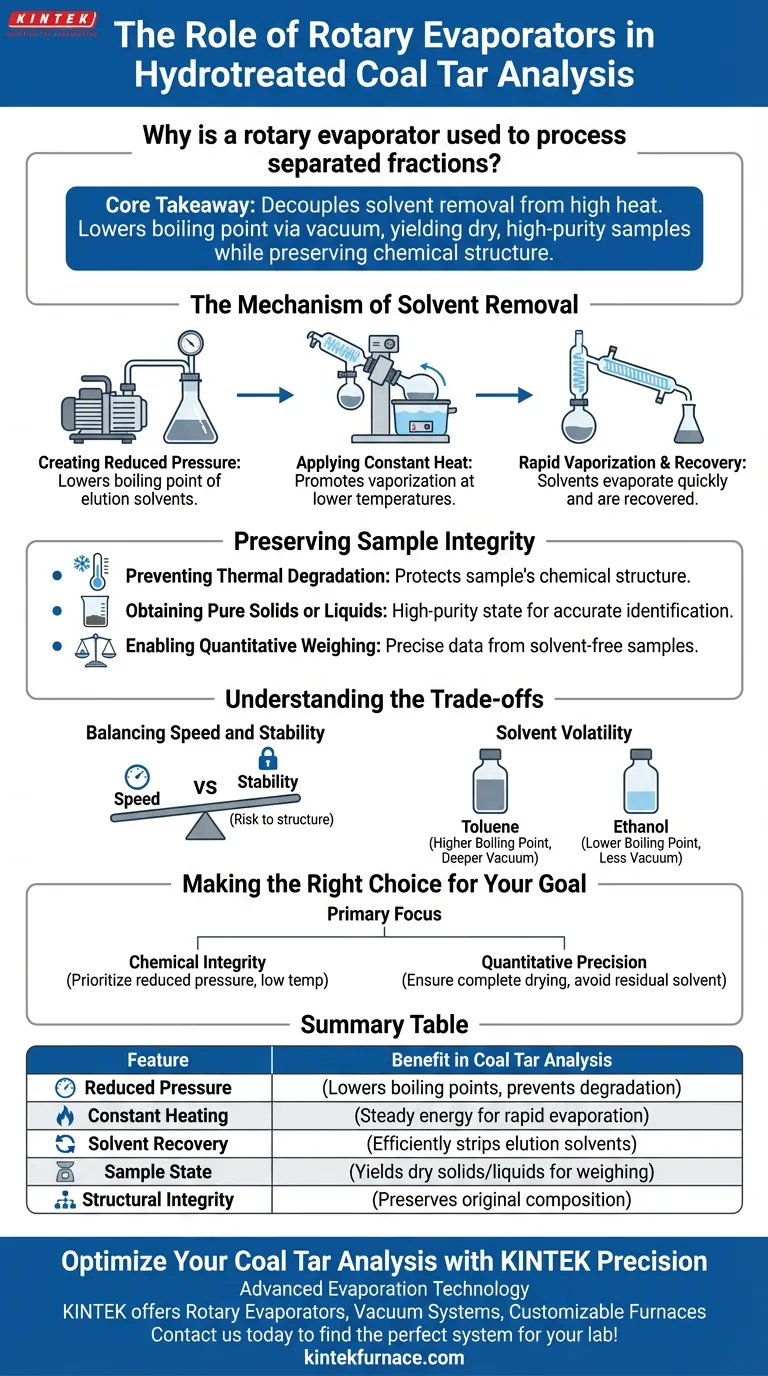

Le mécanisme d'élimination des solvants

Création d'un environnement à pression réduite

L'évaporateur rotatif fonctionne en appliquant un vide sur le ballon d'échantillon. Cette réduction de pression abaisse considérablement le point d'ébullition des solvants d'élution.

Application d'une chaleur constante

Alors que la pression est réduite, l'appareil applique une source de chaleur constante et contrôlée à l'échantillon. Cet apport d'énergie favorise la vaporisation sans nécessiter les températures extrêmes d'une plaque chauffante standard.

Vaporisation rapide

La combinaison du vide et de la chaleur constante provoque l'évaporation rapide des solvants, tels que le toluène ou l'éthanol. Cette vapeur est ensuite condensée et récupérée, laissant la fraction désirée derrière elle.

Préservation de l'intégrité de l'échantillon

Prévention de la dégradation thermique

La raison principale de l'utilisation de cette méthode est de protéger la structure chimique de l'échantillon. Des températures élevées peuvent altérer ou détruire les sous-composants du goudron de houille hydrotraitée, rendant l'analyse inutile.

Obtention de solides ou de liquides purs

Une fois le solvant éliminé, le processus produit un solide sec ou un liquide très concentré. Cet état de haute pureté est essentiel pour l'identification précise des composants de la fraction.

Permettre une pesée quantitative

Pour déterminer avec précision la composition du goudron de houille, vous devez peser les fractions séparées. L'évaporateur rotatif garantit que l'échantillon est exempt de poids de solvant, permettant des données quantitatives précises.

Comprendre les compromis

Équilibrer vitesse et stabilité

Bien que la référence principale souligne une récupération "rapide", il y a une limite. Augmenter la chaleur pour accélérer le processus risque d'endommager la structure chimique que vous essayez de préserver.

Volatilité du solvant

L'efficacité du processus dépend fortement du solvant utilisé. Les solvants ayant des points d'ébullition naturellement plus élevés (comme le toluène) peuvent nécessiter des niveaux de vide plus profonds que les solvants plus volatils (comme l'éthanol) pour maintenir une évaporation à basse température.

Faire le bon choix pour votre objectif

Pour garantir l'analyse la plus précise du goudron de houille hydrotraitée, tenez compte des principes suivants :

- Si votre objectif principal est l'intégrité chimique : Privilégiez l'aspect "pression réduite" pour maintenir la température de fonctionnement aussi basse que possible.

- Si votre objectif principal est la précision quantitative : Assurez-vous que le processus se déroule jusqu'à ce que l'échantillon soit complètement sec pour éviter que le solvant résiduel ne fausse les mesures de poids.

En utilisant correctement l'évaporateur rotatif, vous vous assurez que vos fractions séparées restent fidèles à leur composition d'origine.

Tableau récapitulatif :

| Caractéristique | Avantage dans l'analyse du goudron de houille |

|---|---|

| Pression réduite | Abaisse les points d'ébullition pour éviter la dégradation thermique des fractions délicates. |

| Chauffage constant | Fournit une énergie constante pour une évaporation rapide des solvants sans chaleur extrême. |

| Récupération des solvants | Élimine efficacement les solvants d'élution tels que le toluène ou l'éthanol pour des échantillons de haute pureté. |

| État de l'échantillon | Produit des solides secs ou des liquides concentrés essentiels pour une pesée quantitative. |

| Intégrité structurelle | Préserve la composition chimique d'origine pour une analyse en aval précise. |

Optimisez votre analyse du goudron de houille avec la précision KINTEK

Assurez l'intégrité de vos fractions chimiques grâce à une technologie d'évaporation avancée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des évaporateurs rotatifs haute performance, des systèmes de vide et des fours de laboratoire personnalisables conçus pour répondre aux exigences rigoureuses de la recherche sur le goudron de houille et de la science des matériaux.

Ne compromettez pas vos données quantitatives : associez-vous à KINTEK pour des résultats fiables et de haute pureté. Contactez-nous dès aujourd'hui pour trouver le système parfait pour votre laboratoire !

Guide Visuel

Références

- Analysis of Composition and Structure Characteristics of Heavy Hydrogenated Coal Tar and Its Subcomponents from Xinjiang, China. DOI: 10.1021/acsomega.5c01796

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un creuset en graphite de haute pureté est-il généralement choisi pour la réduction carbothermique de l'oxyde de magnésium sous vide à haute température ?

- Quelle est la fonction principale d'une étuve de séchage à température constante ? Intégrité du gel de verre bioactif S53P4

- Comment l'opération d'aspiration est-elle effectuée avec une pompe à vide à circulation d'eau ? Maîtriser la technique de l'anneau liquide

- Pourquoi utilise-t-on une feuille de tantale de haute pureté lors de la fusion de l'alliage Ce2(Fe, Co)17 ? Protégez vos matériaux de terres rares

- Pourquoi les bocaux de broyage et les billes de broyage en zircone sont-ils idéaux pour le tellurure de bismuth ? Obtenez une pureté et des performances de 200 nm

- Quel est le rôle d'un pyromètre optique dans le soudage par diffusion ? Assurer la précision dans les simulations à haute température

- Comment un four de séchage industriel électrique est-il utilisé dans le prétraitement des matériaux composites cuivre-graphite ?

- Comment des moules ou des supports spécialisés contribuent-ils à la normalisation des échantillons de boues ? Optimisez la précision du séchage