Les bocaux de broyage et les billes de broyage en zircone sont le choix privilégié pour le traitement du tellurure de bismuth principalement en raison de leur dureté extrême et de leur inertie chimique supérieure. Ces caractéristiques physiques minimisent considérablement le taux d'usure des médias de broyage, empêchant l'introduction d'impuretés dans la nanopoudre. Par conséquent, cela maintient la pureté chimique nécessaire aux applications thermoélectriques du matériau tout en facilitant la réduction des particules à l'échelle nanométrique.

Tout processus de broyage implique un impact à haute énergie, mais la préservation de la pureté du tellurure de bismuth est essentielle à ses performances. La résistance de la zircone à l'usure physique garantit que le média de broyage lui-même ne se dégrade pas et ne contamine pas le lot lors de la réduction à 200 nm.

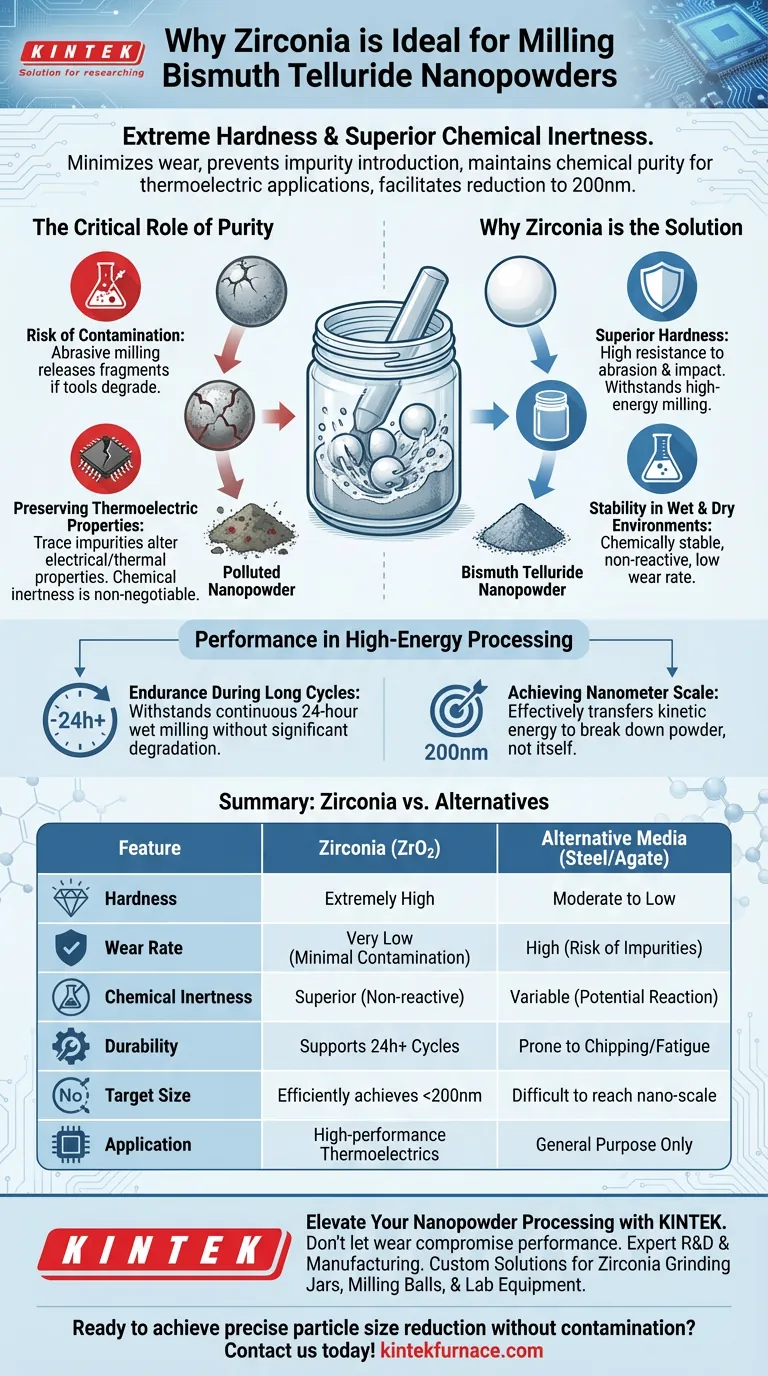

Le rôle essentiel de la pureté dans le broyage

Le risque de contamination

Le broyage est un processus abrasif où les billes de broyage entrent constamment en collision avec les parois du bocal et le matériau traité.

Si les outils de broyage ne sont pas suffisamment durs, ils se dégraderont. Cela libère des fragments microscopiques du matériau du bocal ou des billes dans votre poudre de tellurure de bismuth.

Préservation des propriétés thermoélectriques

Le tellurure de bismuth repose sur une composition chimique précise pour fonctionner comme un matériau thermoélectrique efficace.

Même des traces d'impuretés étrangères provenant des médias de broyage usés peuvent altérer ses propriétés électriques et thermiques. Par conséquent, l'inertie chimique des médias de broyage est non négociable.

Pourquoi la zircone est la solution

Dureté supérieure

La zircone est exceptionnellement dure, ce qui offre une résistance élevée à l'abrasion et aux chocs.

Cela lui permet de résister aux contraintes mécaniques du broyage à haute énergie sans s'écailler ni s'user.

Stabilité dans les environnements humides et secs

Le matériau est chimiquement stable, ce qui signifie qu'il ne réagira pas avec le tellurure de bismuth ou les solvants utilisés dans le broyage humide.

Cela le rend polyvalent pour différentes méthodologies de traitement tout en maintenant un faible taux d'usure.

Performances dans le traitement à haute énergie

Endurance pendant les cycles longs

La réduction des matériaux à l'échelle nanométrique nécessite des temps de traitement prolongés.

Les composants en zircone se sont avérés capables de supporter des cycles de broyage humide continus de 24 heures sans dégradation significative.

Atteindre l'échelle nanométrique

Pour réduire le tellurure de bismuth à une taille de particule d'environ 200 nm, une énergie cinétique importante est nécessaire.

Les médias en zircone transfèrent efficacement cette énergie à la poudre pour la décomposer, plutôt que d'absorber l'énergie et de se briser eux-mêmes.

Comprendre les risques des alternatives

La conséquence des taux d'usure élevés

L'utilisation de médias de broyage plus tendres (tels que l'acier inoxydable ou l'agate) dans les broyeurs à haute énergie entraîne souvent un taux d'usure élevé.

Cette dégradation physique entraîne une "contamination par les impuretés", ruinant ainsi le lot pour les applications sensibles.

Dommages dus aux impacts physiques

Les médias de broyage qui manquent de la ténacité de la zircone sont sujets à la fatigue de surface.

Cela peut entraîner l'entrée de copeaux ou de flocons plus gros dans le mélange, qui sont difficiles à séparer de la nanopoudre désirée.

Faire le bon choix pour votre objectif

Pour garantir le succès de votre traitement du tellurure de bismuth, alignez le choix de votre équipement sur vos exigences techniques spécifiques :

- Si votre objectif principal est la pureté chimique : Choisissez la zircone pour éliminer le risque de contamination induite par l'usure qui pourrait interférer avec les performances thermoélectriques.

- Si votre objectif principal est la réduction de la taille des particules : Comptez sur la zircone pour maintenir les impacts à haute énergie nécessaires pour atteindre 200 nm sans défaillance des médias.

En choisissant la zircone, vous vous assurez que la réduction physique de votre matériau ne se fait pas au détriment de son intégrité chimique.

Tableau récapitulatif :

| Caractéristique | Zircone (ZrO2) | Médias alternatifs (Acier/Agate) |

|---|---|---|

| Dureté | Extrêmement élevée | Modérée à faible |

| Taux d'usure | Très faible (contamination minimale) | Élevé (risque d'impuretés) |

| Inertie chimique | Supérieure (non réactive) | Variable (réaction potentielle) |

| Durabilité | Supporte les cycles de broyage de 24h et plus | Sujet à l'écaillage/fatigue de surface |

| Taille cible | Atteint efficacement <200 nm | Difficile d'atteindre l'échelle nanométrique |

| Application | Thermoélectriques haute performance | Usage général uniquement |

Améliorez votre traitement de nanopoudres avec KINTEK

Ne laissez pas l'usure des médias compromettre les performances thermoélectriques de votre tellurure de bismuth. Chez KINTEK, nous comprenons que la pureté chimique est non négociable pour les matériaux avancés.

Forts d'une R&D et d'une fabrication expertes, nous fournissons des bocaux de broyage, des billes de broyage en zircone et des équipements de laboratoire spécialisés haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques en laboratoire.

Prêt à obtenir une réduction précise de la taille des particules sans contamination ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Les tubes de four en céramique d'alumine peuvent-ils être personnalisés pour des applications spécifiques ?Des solutions haute température sur mesure pour votre laboratoire

- Quelle est la fonction d'un cristalliseur à condensation dans un système de récupération de vapeur de magnésium ? Maîtrise de la purification et du rendement

- Quelle est la fonction des tubes de scellage en quartz sous vide poussé dans le traitement thermique des alliages TiCo1-xCrxSb ? Assurer la pureté de l'alliage

- Quels sont les avantages de l'utilisation d'un creuset en platine ? Essentiel pour la synthèse de verre d'aluminoborosilicate de haute pureté

- Quelle est l'importance des débitmètres massiques de haute précision dans les systèmes de distribution de gaz ? Assurer l'exactitude des données.

- Comment le système de mélange de gaz dans un équipement de nitruration plasma régule-t-il la qualité de la couche de diffusion ?

- Pourquoi un four de séchage de laboratoire ou une plaque chauffante est-il nécessaire pour le Ba7Nb4MoO20 ? Optimiser les résultats de la synthèse de la pâte.

- Quelles sont les exigences pour les tubes de quartz scellés pour le CVT ? Assurer une haute pureté et intégrité pour la croissance de NiI2 et MnPS3