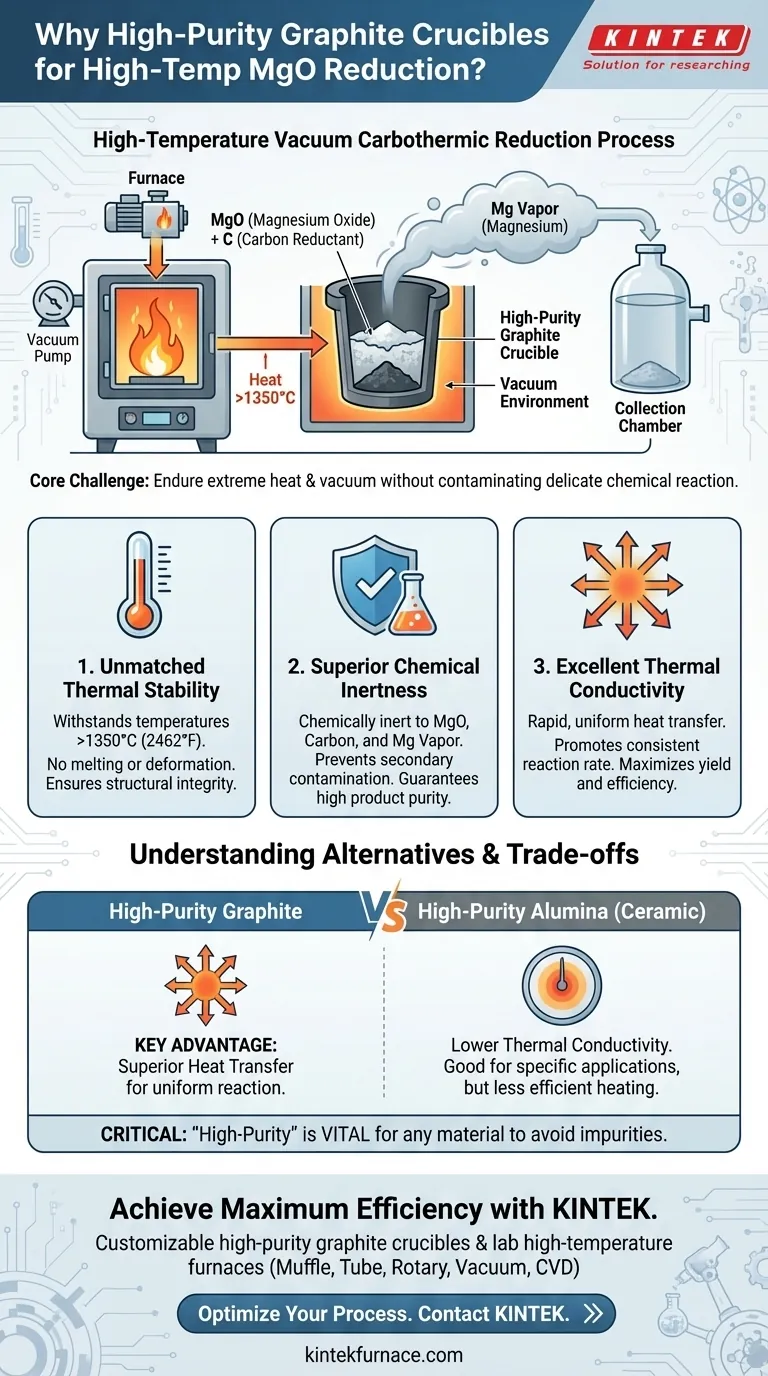

Un creuset en graphite de haute pureté est choisi pour la réduction carbothermique de l'oxyde de magnésium car il possède une combinaison unique de propriétés essentielles au succès dans un environnement sous vide à haute température. Il offre une résistance exceptionnelle à la chaleur pour éviter la fusion, une stabilité chimique supérieure pour éviter de contaminer le produit de magnésium pur, et une conductivité thermique élevée pour garantir que la réaction se déroule de manière uniforme et efficace.

Le défi principal est de trouver un matériau capable de supporter la chaleur et le vide extrêmes sans interférer avec une réaction chimique délicate. Le graphite de haute pureté est la solution standard car il agit comme un récipient passif, durable et très efficace pour le transfert de chaleur dans ces conditions précises.

Les exigences critiques du processus

La réduction carbothermique de l'oxyde de magnésium sous vide est un processus industriel exigeant. Pour comprendre le choix du creuset, nous devons d'abord apprécier l'environnement dans lequel il fonctionne.

Température et vide extrêmes

La réaction nécessite des températures supérieures à 1350°C (2462°F) pour se dérouler efficacement. À cette température, le magnésium est produit sous forme de vapeur, ce qui nécessite un environnement sous vide pour le collecter et l'empêcher de réagir avec l'air.

Le besoin de pureté absolue

L'objectif est de produire du magnésium de haute pureté. Le récipient de réaction lui-même ne doit pas réagir avec l'oxyde de magnésium, le réducteur de carbone ou la vapeur de magnésium finale. Toute réaction secondaire introduirait des impuretés dans le produit final et dégraderait le creuset.

Pourquoi le graphite excelle sous pression

Le graphite de haute pureté n'est pas simplement un matériau adapté ; il est spécialement optimisé pour cette tâche en raison de trois propriétés fondamentales.

Stabilité thermique inégalée

Le graphite a un point de fusion extrêmement élevé (environ 3600°C), garantissant qu'il maintient son intégrité structurelle et ne ramollit ni ne se déforme à la température de réaction. Cette stabilité physique est non négociable pour la sécurité et la fiabilité du processus.

Inertie chimique supérieure

Dans cet environnement spécifique, le graphite est chimiquement inerte. Il ne réagit pas avec les réactifs fondus ni avec la vapeur de magnésium résultante. Cela évite la contamination secondaire, garantissant la pureté du produit de magnésium final.

Excellente conductivité thermique

C'est un facteur de performance critique. La conductivité thermique élevée du graphite permet au chaleur du four de se transférer uniformément et rapidement dans toute la charge du four. Ce chauffage homogène favorise un taux de réaction constant, maximisant le rendement et empêchant les points froids non réagis.

Comprendre les alternatives et les compromis

Bien que le graphite soit le choix typique, d'autres matériaux réfractaires peuvent être utilisés, soulignant les avantages spécifiques que le graphite apporte.

Le cas des creusets en alumine

Les céramiques de haute pureté comme l'alumine (corindon) offrent également une résistance exceptionnelle aux hautes températures et une inertie chimique. Elles peuvent supporter les exigences thermiques et chimiques du processus sans se décomposer ni réagir avec le magnésium.

L'avantage clé du graphite : le transfert de chaleur

La principale distinction est la conductivité thermique. Le graphite conduit la chaleur beaucoup plus efficacement que les céramiques comme l'alumine. Ce transfert de chaleur supérieur fait du graphite le choix préféré pour les processus où un chauffage uniforme et rapide est essentiel pour obtenir une réaction complète et efficace.

L'importance de la « haute pureté »

Pour tout matériau considéré, qu'il s'agisse de graphite ou d'alumine, la désignation « haute pureté » est vitale. Les matériaux de qualité inférieure contiennent des liants ou des impuretés qui peuvent se vaporiser ou réagir à haute température, contaminant le produit et compromettant le vide.

Comment appliquer cela à votre processus

Votre choix de matériau doit être dicté par les priorités spécifiques de votre environnement de réaction.

- Si votre objectif principal est l'efficacité et le rendement maximum de la réaction : Le graphite est le choix supérieur en raison de sa conductivité thermique élevée, qui assure la distribution de chaleur la plus uniforme.

- Si votre objectif principal est d'atténuer une réaction secondaire spécifique liée au carbone : Un creuset en céramique de haute pureté, comme l'alumine, pourrait être une alternative viable, à condition que sa conductivité thermique plus faible soit acceptable.

- Si votre objectif principal est la fiabilité du processus : Les antécédents éprouvés et la combinaison de propriétés thermiques, chimiques et conductrices font du graphite de haute pureté l'option à plus faible risque pour cette application spécifique.

En fin de compte, la sélection d'un creuset en graphite de haute pureté est une décision d'ingénierie délibérée basée sur ses performances optimales dans un environnement de processus impitoyable.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour la réduction de MgO |

|---|---|

| Stabilité thermique élevée | Résiste à des températures >1350°C sans fondre ni se déformer. |

| Inertie chimique supérieure | Empêche la contamination du produit de magnésium pur. |

| Excellente conductivité thermique | Assure un chauffage uniforme pour une réaction complète et efficace. |

| Haute pureté | Évite l'introduction d'impuretés qui peuvent compromettre le vide et le produit final. |

Atteignez une efficacité maximale dans vos processus à haute température

Choisir le bon récipient de réaction est essentiel pour le succès et la pureté de vos matériaux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des creusets en graphite de haute pureté et une gamme complète de fours de laboratoire à haute température (y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD), tous personnalisables pour vos besoins uniques.

Laissez nos experts vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube sous vide de haute précision est-il essentiel pour le graphène CVD ? Maîtriser le contrôle de la croissance et la pureté

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase