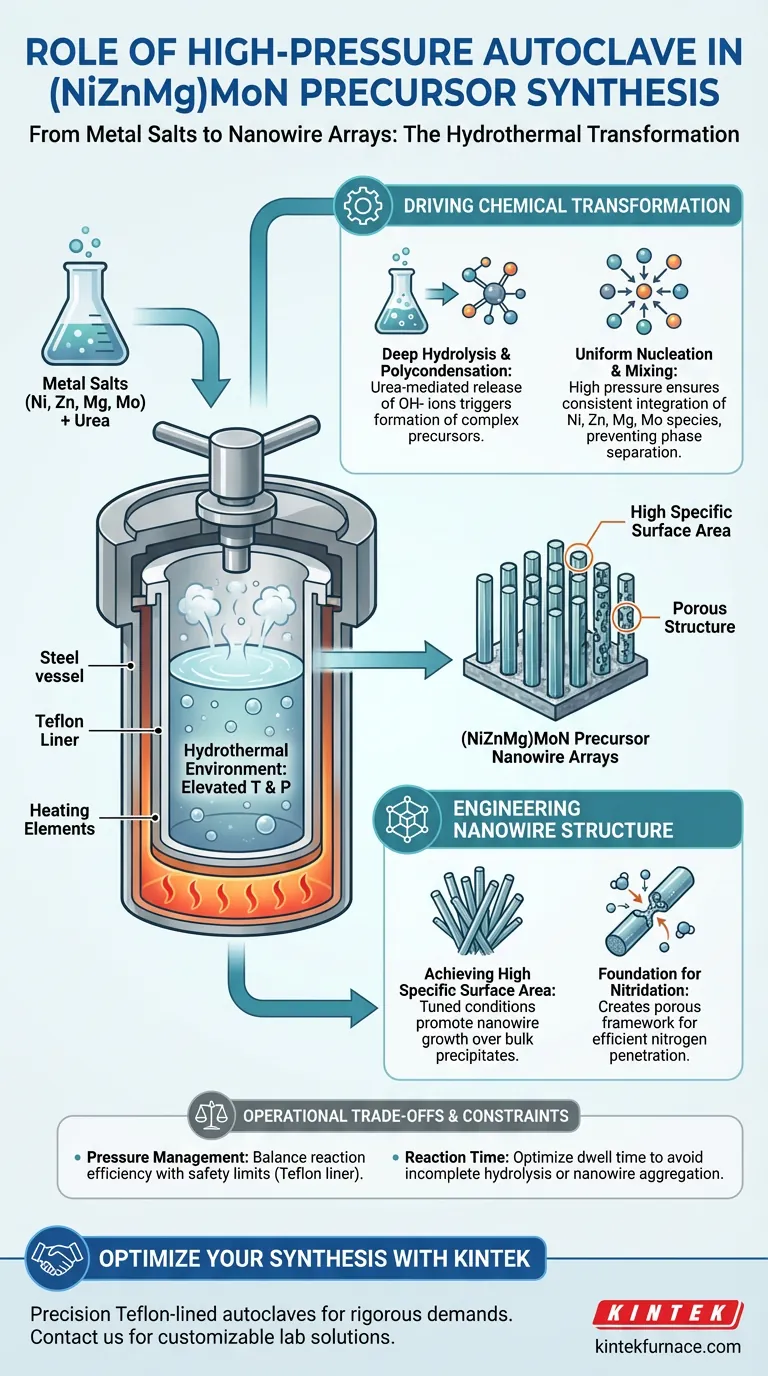

Un autoclave haute pression est le récipient de réaction essentiel qui facilite la transformation hydrothermale des sels métalliques en un précurseur structuré de (NiZnMg)MoN. En maintenant un environnement fermé de température et de pression élevées, l'autoclave permet l'hydrolyse profonde et la polycondensation du nickel, du molybdène, du zinc et du magnésium. C'est cet environnement spécifique qui permet au précurseur de se développer en un réseau de nanofils à haute surface spécifique plutôt qu'en un simple précipité massif.

L'autoclave fournit les conditions hydrothermales nécessaires à l'hydrolyse et à la polycondensation médiées par l'urée, qui sont essentielles à la synthèse de réseaux de nanofils uniformes. Cette base structurelle est vitale pour garantir que le précurseur puisse être efficacement nitruré en matériau catalytique final.

L'environnement hydrothermal : moteur de la transformation chimique

Faciliter l'hydrolyse profonde et la polycondensation

Le rôle principal de l'autoclave est de créer un système fermé et contrôlé où l'urée peut efficacement induire l'hydrolyse des sels métalliques. Dans des conditions de haute température et de haute pression, l'urée se décompose lentement et uniformément, libérant des ions hydroxydes qui déclenchent la polycondensation du nickel, du molybdène, du zinc et du magnésium. Cette libération lente et régulière est bien plus efficace que l'ajout direct de base pour créer des précurseurs multi-métalliques complexes.

Favoriser la nucléation et le mélange uniformes

L'environnement de haute pression à l'intérieur du récipient revêtu de Téflon garantit que les ions métalliques restent parfaitement mélangés au niveau moléculaire. Cela conduit à une nucléation uniforme, où les différentes espèces métalliques (Ni, Zn, Mg, Mo) sont intégrées de manière cohérente dans toute la structure cristalline. Sans la pression fournie par l'autoclave, le matériau résultant souffrirait probablement de séparation de phases et d'une composition chimique incohérente.

Ingénierie de la structure du réseau de nanofils

Obtenir une surface spécifique élevée

L'environnement de l'autoclave est spécifiquement ajusté pour favoriser la croissance de structures de réseaux de nanofils. Ces réseaux offrent une augmentation massive de la surface spécifique par rapport aux particules standard. Ce contrôle morphologique est le résultat direct de la cinétique de croissance hydrothermale permise par la pression et la température stables de l'autoclave.

Créer la base pour la nitruration

La synthèse du précurseur (NiZnMg)MoN n'est pas l'étape finale, mais c'est l'étape structurelle la plus critique. L'autoclave garantit que le précurseur possède la porosité et l'exposition de surface nécessaires pour subir une nitruration ultérieure efficace. Si la structure du précurseur est trop dense ou non uniforme, les atomes d'azote ne peuvent pas pénétrer efficacement le réseau lors de l'étape de traitement finale.

Comprendre les compromis et les contraintes

Gestion de la pression et sécurité

L'utilisation d'un autoclave haute pression nécessite le respect strict des protocoles de sécurité et des limites de pression. Bien que des pressions plus élevées puissent parfois améliorer la cristallinité, le dépassement des limites de la doublure en Téflon peut entraîner une contamination ou une défaillance mécanique du récipient. Trouver le "point idéal" entre l'efficacité de la réaction et la sécurité de l'équipement est un défi opérationnel majeur.

Équilibrer le temps de réaction et la qualité morphologique

Bien que l'autoclave facilite la croissance des nanofils, le temps de séjour est un facteur critique qui doit être géré. Si le processus hydrothermal est trop court, l'hydrolyse peut être incomplète ; s'il est trop long, les nanofils peuvent se développer excessivement ou s'agréger. Cette agrégation réduit la surface spécifique, annulant ainsi les avantages de l'utilisation d'un autoclave.

Comment appliquer ces informations à votre synthèse

Lors de l'utilisation d'un autoclave haute pression pour la synthèse du précurseur (NiZnMg)MoN, votre objectif opérationnel doit changer en fonction des exigences spécifiques de votre matériau.

- Si votre objectif principal est de maximiser la surface : Privilégiez un contrôle précis de la température pour garantir que l'urée se décompose à une vitesse qui favorise la croissance de nanofils fins à rapport d'aspect élevé.

- Si votre objectif principal est l'homogénéité chimique : Assurez-vous que l'autoclave est rempli au volume approprié pour maintenir une pression interne constante, ce qui facilite le mélange complet des quatre ions métalliques.

- Si votre objectif principal est la mise à l'échelle de la production : Investissez dans des autoclaves à puits multiples ou de plus grande capacité avec revêtement en Téflon pour maintenir les mêmes conditions hydrothermales sur de plus grands lots de précurseur.

L'autoclave n'est pas simplement un appareil de chauffage, mais un architecte structurel qui dicte les performances finales du catalyseur (NiZnMg)MoN grâce à un contrôle environnemental précis.

Tableau récapitulatif :

| Rôle clé | Impact sur la synthèse du précurseur |

|---|---|

| Environnement hydrothermal | Facilite l'hydrolyse médiée par l'urée et la polycondensation profonde des ions Ni, Zn, Mg, Mo. |

| Contrôle de la morphologie | Induit la croissance de réseaux de nanofils à haute surface spécifique au lieu de précipités massifs. |

| Mélange moléculaire | Assure une nucléation uniforme et empêche la séparation de phases des espèces multi-métalliques. |

| Base structurelle | Crée un cadre poreux optimisé pour une nitruration ultérieure efficace. |

Optimisez votre synthèse de nanomatériaux avec KINTEK

La précision en synthèse hydrothermale nécessite un équipement qui offre une fiabilité sans faille. KINTEK fournit des autoclaves revêtus de Téflon et des systèmes haute pression haute performance conçus pour répondre aux exigences rigoureuses du développement de précurseurs (NiZnMg)MoN.

Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de solutions de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Notre équipement est entièrement personnalisable pour garantir que vos cinétiques de température et de pression spécifiques soient respectées avec une précision absolue.

Prêt à améliorer votre recherche en catalyse ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de projet et découvrir comment nos fours de laboratoire avancés peuvent accélérer votre innovation.

Guide Visuel

Références

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Comment le système de reformage catalytique à la vapeur convertit-il les gaz résiduels de raffinerie en gaz de synthèse pour les SOFC ? Maximiser l'énergie des déchets

- Pourquoi comparer différentes méthodes de refroidissement pour la performance post-incendie des PRV ? Évaluer les risques de choc thermique et de sécurité

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision

- Comment un réacteur à micro-ondes de haute puissance facilite-t-il le traitement thermique du clinker de zinc ? Transformation rapide des phases

- Quel est le but de l'utilisation d'un système de passivation avec de l'oxygène dilué ? Assurer la manipulation et la stabilité sûres des catalyseurs

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon lors de la coulée de l'acier H13 ? Améliorer la pureté et la résistance

- Pourquoi l'encapsulation avec hBN ou graphène est-elle nécessaire lors du recuit des TMD ? Protégez vos matériaux 2D

- Comment une plateforme expérimentale à température contrôlée soutient-elle le test de la stabilité des memristors Mn3O4 ?