Fondamentalement, les fours sous vide continus offrent des avantages environnementaux significatifs en modifiant la nature même du processus de traitement thermique. Au lieu de brûler des combustibles ou d'utiliser des atmosphères chimiques, ils utilisent un environnement sous vide propre, ce qui entraîne zéro émission directe de processus, élimine les sous-produits de déchets dangereux et atteint une grande efficacité énergétique.

L'avantage environnemental principal d'un four sous vide continu ne réside pas dans le traitement de la pollution, mais dans la prévention de sa création même. En remplaçant les combustibles et les atmosphères chimiques par un vide propre, ces systèmes éliminent la source des émissions et des déchets dangereux inhérents aux technologies de four traditionnelles.

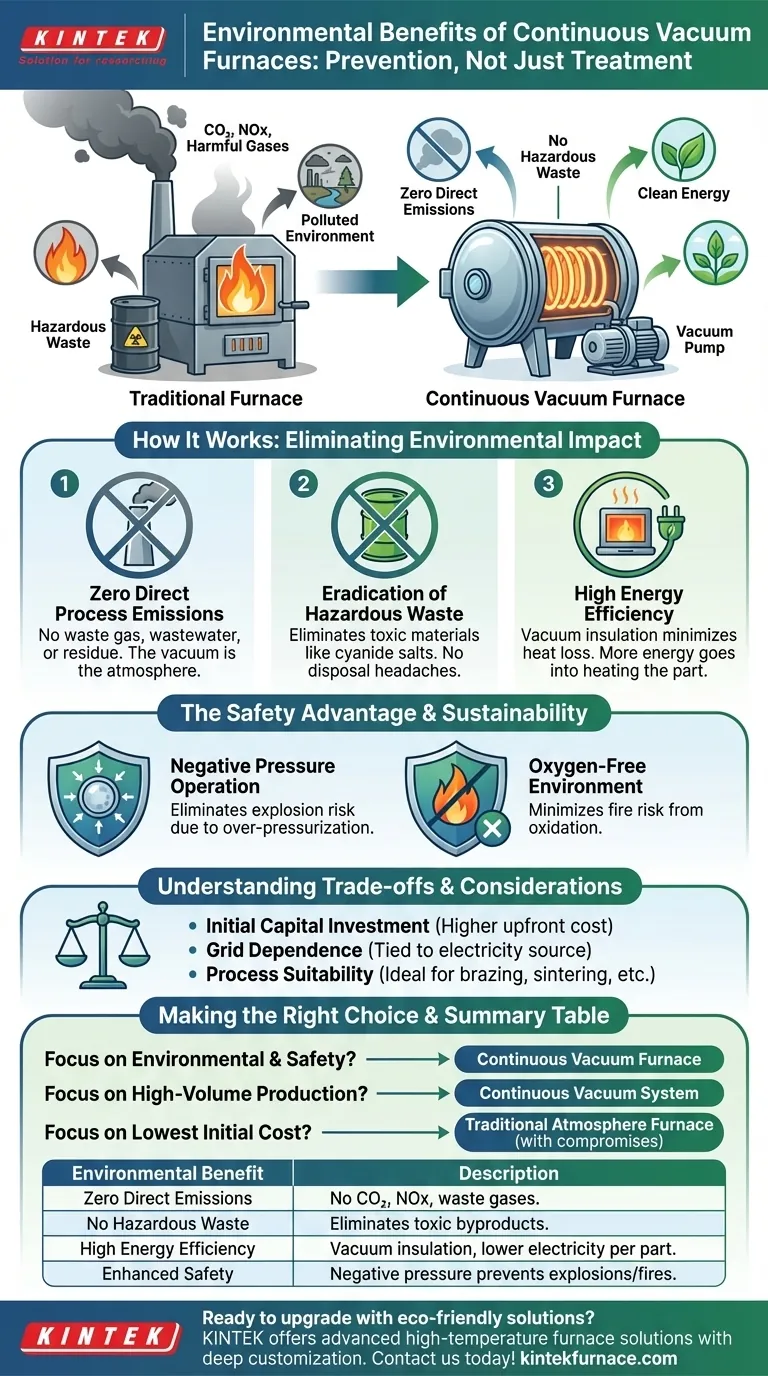

Comment les fours sous vide éliminent l'impact environnemental

Les avantages environnementaux d'un four sous vide découlent directement de son principe de fonctionnement de base : créer un environnement contrôlé dépourvu d'air et d'autres gaz réactifs. Cette solution élégante contourne de nombreux inconvénients écologiques des méthodes plus anciennes.

Zéro émission directe de processus

Les fours traditionnels s'appuient souvent sur la combustion de combustibles fossiles pour la chaleur et l'utilisation d'atmosphères gazeuses spécifiques (comme le gaz endothermique) pour le contrôle du processus. Cette combustion produit directement des polluants tels que le CO₂, les NOx et d'autres gaz de combustion nocifs.

Un four sous vide, alimenté électriquement et fonctionnant sous vide, ne produit aucun gaz résiduel, eau usée ou résidu de déchet pendant son fonctionnement. L'« atmosphère » est le vide lui-même, éliminant le besoin de mélanges de gaz combustibles ou chimiques et leurs émissions associées.

Éradication des déchets dangereux

De nombreux procédés de traitement thermique conventionnels, en particulier les plus anciens comme le durcissement au bain de sel ou la carburation en caisse, génèrent des déchets toxiques importants. Cela comprend les sels de cyanure qui contaminent les sols et les difficultés liées à l'élimination des accessoires contaminés et des matériaux usagés.

Les fours sous vide continus éliminent complètement l'utilisation et l'élimination de ces matériaux toxiques. Cela prévient non seulement la contamination environnementale, mais élimine également un problème opérationnel majeur et une responsabilité à long terme associée à la gestion des déchets dangereux.

Haute efficacité énergétique

Le vide est un isolant thermique exceptionnel. Ceci, combiné à la construction moderne du four, entraîne une excellente isolation thermique et une perte de chaleur minimale vers l'environnement ambiant. Cela signifie qu'une plus grande partie de l'énergie consommée sert directement à chauffer la pièce à usiner.

Ce taux d'utilisation énergétique élevé inhérent réduit l'électricité globale requise par pièce. Bien que le four consomme de l'électricité, son efficacité minimise l'empreinte environnementale indirecte associée à la production d'énergie.

L'avantage de la sécurité : une partie clé de la durabilité

Une définition moderne de la durabilité comprend non seulement la protection de l'environnement, mais aussi la responsabilité sociale, où la sécurité au travail est primordiale. Les fours sous vide offrent un environnement de fonctionnement démontrablement plus sûr.

Fonctionnement sous pression négative

Les fours à atmosphère fonctionnent sous pression positive, créant un risque d'explosion si la pression augmente de manière incontrôlée. Les fours sous vide fonctionnent sous pression négative.

Cette conception élimine intrinsèquement le risque d'explosion dû à une surpression. Une fuite dans un système sous vide entraîne l'entrée d'air, et non la sortie d'un gaz dangereux.

Un environnement sans oxygène

L'environnement sous vide à faible teneur en oxygène réduit considérablement les risques opérationnels. Il minimise le risque d'incendie qui peut être causé par l'oxydation rapide des matériaux chauds ou des lubrifiants inflammables lorsqu'ils sont exposés à l'air dans un four conventionnel.

Comprendre les compromis et les considérations

Bien que les avantages soient clairs, une évaluation complète nécessite de reconnaître les compromis. Aucune technologie n'est une solution universelle, et les fours sous vide ne font pas exception.

Investissement initial en capital

Les systèmes de fours sous vide continus représentent un investissement initial important. Ce sont des machines complexes dont l'achat est plus coûteux que celui de nombreux fours à atmosphère traditionnels. Ce coût doit être mis en balance avec les économies opérationnelles à long terme, la réduction des coûts de conformité et l'élimination des frais d'élimination des déchets.

Dépendance au réseau électrique

Bien que très efficaces, ces fours dépendent entièrement de l'électricité. Par conséquent, leurs références « vertes » sont liées à la source de cette électricité. Si le réseau électrique dépend fortement des combustibles fossiles, le four a toujours une empreinte carbone indirecte, bien que plus faible en raison de son efficacité.

Adéquation du processus

Le traitement sous vide est idéal pour une large gamme d'applications, y compris le brasage, le frittage, le durcissement et le recuit. Cependant, il n'est pas adapté à tous les processus métallurgiques. Certaines méthodes de durcissement de surface, par exemple, peuvent encore nécessiter des fours à atmosphère spécialisés, bien que les technologies hybrides comblent cet écart.

Faire le bon choix pour votre objectif

Choisir la technologie de four appropriée nécessite d'équilibrer vos objectifs opérationnels avec votre engagement envers les normes environnementales et de sécurité.

- Si votre objectif principal est la conformité environnementale et la sécurité au travail : Un four sous vide continu est le choix définitif, car il élimine les émissions directes, les déchets dangereux et les risques courants d'explosion ou d'incendie.

- Si votre objectif principal est la production de masse de haute qualité : Le contrôle de processus et l'automatisation d'un système sous vide continu offrent une cohérence des pièces et un débit supérieurs pour la fabrication en série.

- Si votre objectif principal est de minimiser les coûts d'investissement initiaux : Les fours à atmosphère traditionnels peuvent présenter un investissement initial plus faible, mais cela s'accompagne des compromis connus liés à la gestion continue des émissions, à l'élimination des déchets et à des risques de sécurité plus élevés.

Investir dans la technologie sous vide continue est une décision stratégique qui aligne l'excellence opérationnelle sur la responsabilité environnementale et sociale moderne.

Tableau récapitulatif :

| Avantage environnemental | Description |

|---|---|

| Zéro émission directe | Aucun CO₂, NOx ou gaz résiduel produit pendant le fonctionnement. |

| Pas de déchets dangereux | Élimine les sous-produits toxiques comme les sels de cyanure des processus. |

| Haute efficacité énergétique | L'isolation sous vide réduit la perte de chaleur, diminuant l'utilisation d'électricité par pièce. |

| Sécurité améliorée | La conception à pression négative empêche les risques d'explosion et d'incendie. |

Prêt à moderniser votre laboratoire avec des solutions de fours écologiques et efficaces ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours sous vide peuvent réduire votre impact environnemental et améliorer la sécurité opérationnelle !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température