Bien que certains fours sous vide poussé spécialisés puissent atteindre 2600 °C, ce chiffre n'est pas une norme universelle. La température maximale réalisable est fondamentalement déterminée par la conception spécifique du four, ses matériaux et l'application prévue, de nombreux modèles industriels courants fonctionnant dans la plage de 1300 °C à 2200 °C.

La question n'est pas « quelle est la température maximale unique », mais plutôt « quelle plage de température est requise pour un procédé spécifique et quel four est conçu pour y répondre ? » L'essentiel est d'adapter les capacités du four — définies par sa construction — aux exigences thermiques de votre matériau.

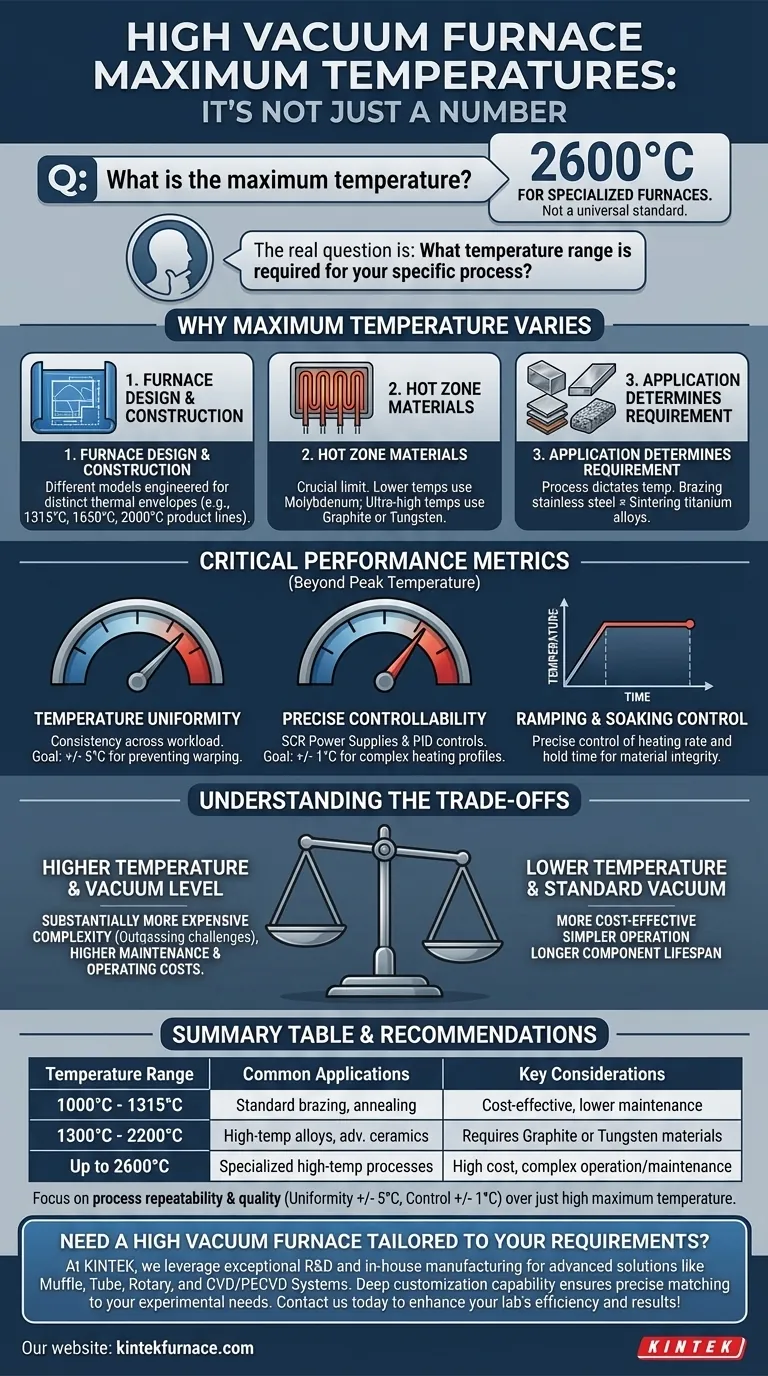

Pourquoi la température maximale varie selon le four

La température maximale d'un four sous vide n'est pas une limite arbitraire. C'est une conséquence directe de son ingénierie, de la science des matériaux et des procédés thermiques spécifiques pour lesquels il a été construit.

La conception du four dicte la plage de température

Différents modèles de fours sont conçus pour différentes enveloppes thermiques. Un fabricant peut proposer une série de fours où chaque modèle possède un plafond de température distinct.

Par exemple, il est courant de voir des gammes de produits structurées par capacité de température, telles que les modèles à 1315 °C (2400 °F), 1650 °C (3000 °F) ou 2000 °C (3632 °F). Chacun est optimisé pour les procédés dans sa plage désignée.

Le rôle critique des matériaux de la zone chaude

La « zone chaude » — l'intérieur isolé contenant les éléments chauffants — est le principal facteur limitant la température. Les matériaux utilisés ici doivent résister à une chaleur extrême sans se dégrader ni contaminer l'environnement sous vide.

Les fours pour des températures plus basses peuvent utiliser des éléments en molybdène, tandis que ceux pour des températures ultra-élevées nécessitent des composants en graphite ou en tungstène, capables de fonctionner à des chaleurs beaucoup plus élevées.

L'application détermine l'exigence

Le matériau traité dicte la température nécessaire. Un four conçu pour le brasage de l'acier inoxydable a des exigences différentes de celles d'un four pour le frittage d'alliages de titane ou de matériaux magnétiques avancés.

Les procédés tels que la trempe aux gaz sous haute pression ou le frittage sous vide d'alliages à haute température poussent intrinsèquement à rechercher des fours se situant à l'extrémité supérieure du spectre des températures.

Au-delà de la température maximale : métriques de performance critiques

Atteindre simplement une température élevée est insuffisant pour un traitement thermique de qualité. Le contrôle et l'uniformité sont tout aussi, sinon plus, importants pour obtenir des résultats reproductibles et réussis.

Uniformité de la température

Ceci fait référence à la cohérence de la température sur l'ensemble de la charge de travail. Une spécification de +/- 5 °C signifie que la température ne variera pas de plus de 5 degrés par rapport au point de consigne n'importe où dans la zone chaude. Ceci est crucial pour prévenir la déformation et assurer des propriétés matérielles constantes.

Contrôlabilité précise

Les fours modernes utilisent des alimentations SCR et des commandes à boucle PID indépendantes pour gérer l'apport de chaleur avec une extrême précision. Cela permet une contrôlabilité souvent dans +/- 1 °C du point de consigne souhaité, permettant des profils de chauffage complexes et multi-étapes.

Contrôle du ramping et du maintien (soaking)

Le rythme auquel le four chauffe (taux de montée en température ou « ramp rate ») et le temps pendant lequel il maintient une température spécifique (temps de maintien ou « soak time ») sont des paramètres de procédé cruciaux. Un contrôle précis de ces variables est essentiel pour que le matériau atteigne les changements métallurgiques ou chimiques souhaités sans choc thermique.

Comprendre les compromis

Sélectionner un four uniquement sur la base de la température maximale est une erreur courante. Une capacité de température plus élevée s'accompagne de compromis significatifs en termes de coût, de complexité et d'exploitation.

Température plus élevée contre coût

Les fours capables d'atteindre plus de 2000 °C sont nettement plus coûteux. Cela est dû au coût des matériaux exotiques de zone chaude comme le tungstène, aux systèmes de distribution d'énergie plus complexes et au refroidissement avancé requis pour protéger la cuve.

L'interaction avec le niveau de vide

Atteindre simultanément une température élevée et un vide poussé (par exemple, 7×10⁻⁴ Pa) est un défi d'ingénierie majeur. À des températures extrêmes, les matériaux commencent à « dégazer », libérant de la vapeur que les pompes à vide doivent éliminer constamment. Cela peut rendre difficile le maintien du niveau de vide requis pendant les étapes de température les plus élevées d'un cycle.

Entretien et durée de vie des composants

Faire fonctionner un four constamment près de sa température nominale maximale accélère considérablement l'usure de ses éléments chauffants et de son isolation. Cela entraîne des cycles d'entretien plus fréquents et des coûts d'exploitation à long terme plus élevés.

Faire le bon choix pour votre objectif

Pour sélectionner le four correct, déplacez votre attention de la température maximale possible vers les exigences spécifiques de votre procédé.

- Si votre objectif principal est le brasage ou le recuit standard : Un four dans la plage de 1000 °C à 1315 °C est généralement suffisant et plus rentable.

- Si votre objectif principal est le traitement d'alliages à haute température ou de céramiques avancées : Vous devez rechercher des fours spécialisés évalués pour 1650 °C à 2200 °C ou plus.

- Si votre objectif principal est la répétabilité du procédé et la qualité : Privilégiez les spécifications telles qu'une uniformité de température stricte (+/- 5 °C) et un contrôle PID précis par rapport à une température maximale légèrement plus élevée.

Se concentrer sur les exigences thermiques spécifiques de votre matériau et de votre procédé mènera toujours à la sélection de four la plus efficace et la plus performante.

Tableau récapitulatif :

| Plage de température | Applications courantes | Considérations clés |

|---|---|---|

| 1000 °C - 1315 °C | Brasage standard, recuit | Rentable, entretien réduit |

| 1300 °C - 2200 °C | Alliages à haute température, céramiques avancées | Nécessite des matériaux spécialisés comme le graphite ou le tungstène |

| Jusqu'à 2600 °C | Procédés spécialisés à haute température | Coût élevé, complexité d'opération et d'entretien |

| - | - | L'uniformité de la température (±5 °C) et le contrôle précis (±1 °C) sont essentiels pour la qualité |

Besoin d'un four sous vide poussé adapté à vos exigences spécifiques de température et de procédé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées telles que les fours à Muffle, à Tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit une adéquation précise à vos besoins expérimentaux uniques, que ce soit pour le brasage standard ou le traitement d'alliages à haute température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température