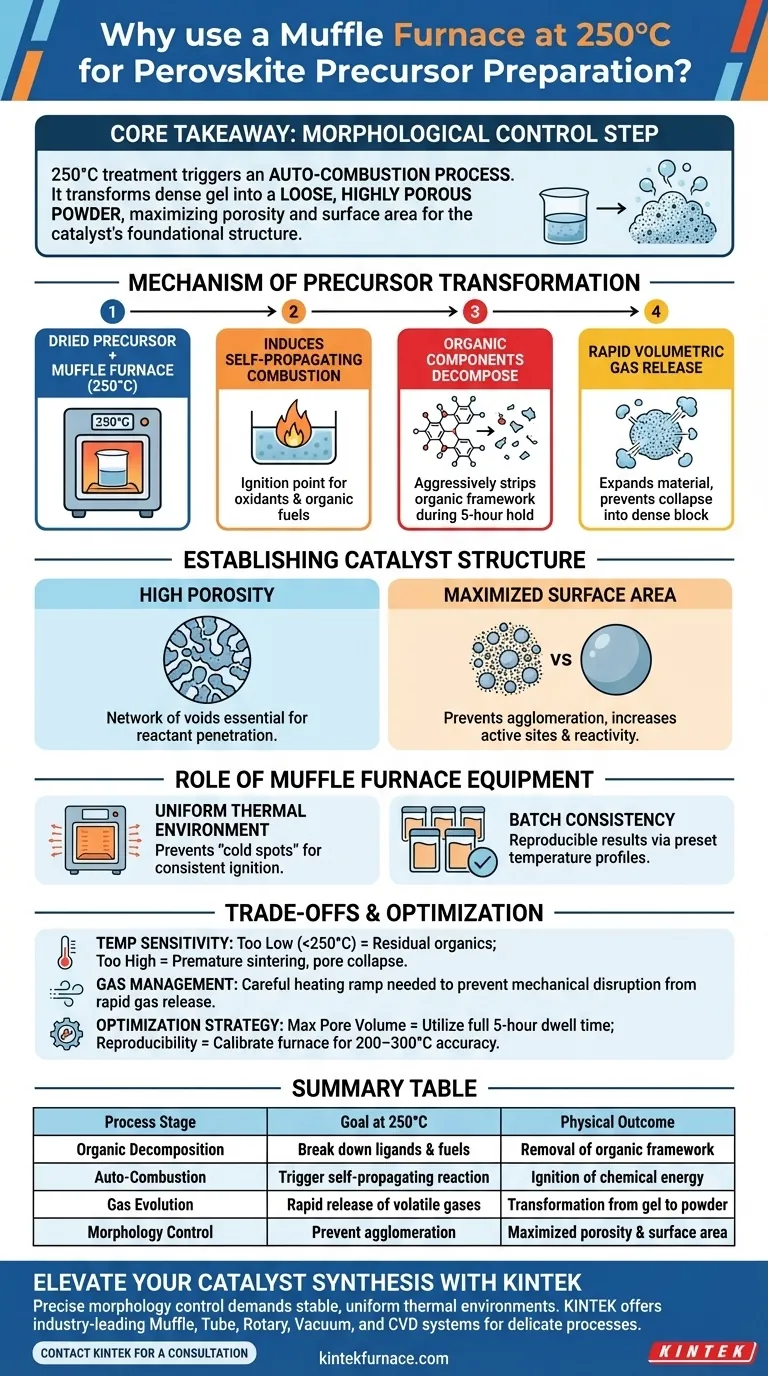

Un four à moufle est utilisé à 250 °C principalement pour induire une réaction de combustion auto-entretenue dans le gel précurseur séché. Ce traitement thermique spécifique décompose les composants organiques, entraînant la libération rapide d'un grand volume de gaz. Le gaz en expansion transforme le gel dense en une poudre lâche et très poreuse, qui constitue la structure fondamentale requise pour un catalyseur à pérovskite efficace.

Point clé : Le traitement à 250 °C ne sert pas simplement au séchage ; il s'agit d'une étape de contrôle morphologique. Il déclenche un processus d'auto-combustion qui maximise la porosité et la surface, définissant la réactivité potentielle du catalyseur avant le frittage final.

Le mécanisme de transformation du précurseur

Induction de la combustion auto-entretenue

La fonction principale du four à moufle à ce stade est de fournir un environnement stable à température moyenne (250 °C). Cette température agit comme point d'allumage pour les oxydants et les combustibles organiques présents dans le gel séché.

Une fois le seuil atteint, la réaction devient auto-entretenue. Elle se propage dans le matériau par sa propre énergie, ne nécessitant que le maintien des conditions ambiantes par le four plutôt que la conduite directe de la cinétique de réaction.

Décomposition des composants organiques

Pendant la durée de maintien de cinq heures à 250 °C, les ligands et composants organiques à l'intérieur du gel se décomposent thermiquement. Cette décomposition est agressive et élimine efficacement le squelette organique des ions métalliques.

Libération de gaz volumétrique

Au fur et à mesure de la décomposition des matières organiques, celles-ci se transforment en gaz. Comme cela se produit rapidement au sein de la structure du gel, le gaz qui s'échappe force le matériau à se dilater. Cette expansion empêche le matériau de s'effondrer en un bloc dense.

Établissement de la structure du catalyseur

Création d'une porosité élevée

Le résultat le plus critique de ce processus est la texture physique de la poudre résultante. La libération "explosive" de gaz laisse derrière elle un réseau de vides et de pores.

Ce réseau poreux est essentiel au fonctionnement du catalyseur. Il garantit que les gaz ou liquides réactifs peuvent pénétrer profondément dans le matériau plutôt que de simplement interagir avec la coque extérieure.

Maximisation de la surface de réaction

La transition d'un gel à une poudre précurseur lâche augmente considérablement la surface spécifique. En empêchant l'agglomération à ce stade précoce, le processus garantit que davantage de sites actifs sont exposés.

Une surface plus grande est directement corrélée à une efficacité catalytique plus élevée dans l'application finale.

Le rôle de l'équipement du four à moufle

Environnement thermique uniforme

Bien que la réaction chimique soit à l'origine de la porosité, le four à moufle garantit que la température d'amorçage est appliquée uniformément. Sa conception fermée empêche les gradients thermiques qui pourraient entraîner des "points froids" où la réaction ne s'amorce pas.

Cohérence des lots

La stabilité du four à moufle de laboratoire permet d'obtenir des résultats reproductibles. En adhérant à une courbe de température prédéfinie, le four garantit que chaque lot de précurseur subit exactement le même profil de décomposition.

Comprendre les compromis

Sensibilité à la température

Bien que 250 °C soit la cible pour ce précurseur spécifique, un écart peut être préjudiciable. Si la température est trop basse, l'auto-combustion ne s'amorcera pas, laissant des résidus organiques qui contamineront le produit final. Inversement, des températures excessives (par exemple, des pics incontrôlés) pourraient induire un frittage prématuré, effondrant les pores que vous essayez de créer.

Gestion de l'évolution des gaz

La libération rapide de gaz est bénéfique pour la porosité mais nécessite une gestion attentive. L'expansion soudaine peut perturber mécaniquement le conteneur ou disperser la poudre si la rampe de chauffage est trop agressive avant la durée de maintien à 250 °C.

Optimisation de votre stratégie de traitement thermique

Pour garantir la plus haute qualité de catalyseur à pérovskite, adaptez votre approche en fonction de vos objectifs structurels spécifiques :

- Si votre objectif principal est de maximiser le volume des pores : Assurez-vous que la durée de maintien de la température est pleinement utilisée (5 heures) pour permettre une évolution complète des gaz dans tout le volume du gel.

- Si votre objectif principal est la reproductibilité lot à lot : Calibrez le four à moufle spécifiquement pour la plage de 200 à 300 °C, car certains fours haute température peuvent fluctuer davantage à ces réglages "moyens" plus bas.

Le succès de votre catalyseur repose non seulement sur la chimie du gel, mais aussi sur la précision de l'environnement thermique qui crée son squelette.

Tableau récapitulatif :

| Étape du processus | Objectif à 250 °C | Résultat physique |

|---|---|---|

| Décomposition organique | Décomposer les ligands et les combustibles | Élimination du squelette organique |

| Auto-combustion | Déclencher une réaction auto-entretenue | Allumage de l'énergie chimique |

| Évolution des gaz | Libération rapide de gaz volatils | Transformation du gel en poudre |

| Contrôle de la morphologie | Empêcher l'agglomération | Porosité et surface maximisées |

Améliorez la synthèse de votre catalyseur avec KINTEK

Le contrôle précis de la morphologie dans la préparation des pérovskites exige un environnement thermique uniforme et une stabilité absolue de la température. KINTEK fournit des solutions de chauffage de pointe, y compris des systèmes à moufle, à tube, rotatifs, sous vide et CVD, spécialement conçus pour gérer des processus délicats tels que l'auto-combustion et la décomposition organique.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez la cohérence lot à lot et maximisez la surface réactive de votre catalyseur dès aujourd'hui.

Contactez KINTEK pour une consultation professionnelle

Guide Visuel

Références

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels types de fours de laboratoire à haute température sont requis pour la synthèse de GdEuZrO ? High-Heat Ceramic Solutions

- Quel rôle jouent les fours à moufle dans l'industrie pharmaceutique ? Essentiels pour le contrôle qualité et la R&D

- Quelle est l'importance du contrôle programmable de la température dans un four à moufle ? Maîtriser la précision de la synthèse du g-C3N4

- Quelle est la fonction d'un four à moufle industriel dans le moulage par agitation ? Améliorer la production de composites à matrice d'aluminium

- Quelle est la fonction principale d'un four à moufle dans la préparation du charbon actif modifié au fer ? Optimiser les sites d'adsorption

- Quel rôle joue un four de calcination à haute température dans le ZSM-5 HZ ? Alimenter l'activation des catalyseurs

- Quelle plage de température les fours à moufle peuvent-ils atteindre ? De 1200°C à 1800°C pour les laboratoires de précision

- Quelle est la signification technique du réglage d'une vitesse de chauffage spécifique dans un four à moufle pour la synthèse de g-C3N4 ?