La fonction principale d'un four à moufle dans la préparation du charbon actif modifié au fer est de fournir un environnement stable et à haute température nécessaire pour exécuter une pyrolyse contrôlée. En soumettant le matériau à des températures strictement comprises entre 300 et 700 °C, le four facilite un traitement thermique qui modifie fondamentalement la chimie de surface du carbone.

Le four à moufle agit comme une chambre d'activation de précision. Il pilote des réactions d'oxydation spécifiques qui génèrent des sites d'adsorption du fer, améliorant directement la capacité du matériau à éliminer les contaminants tels que le sulfure d'hydrogène.

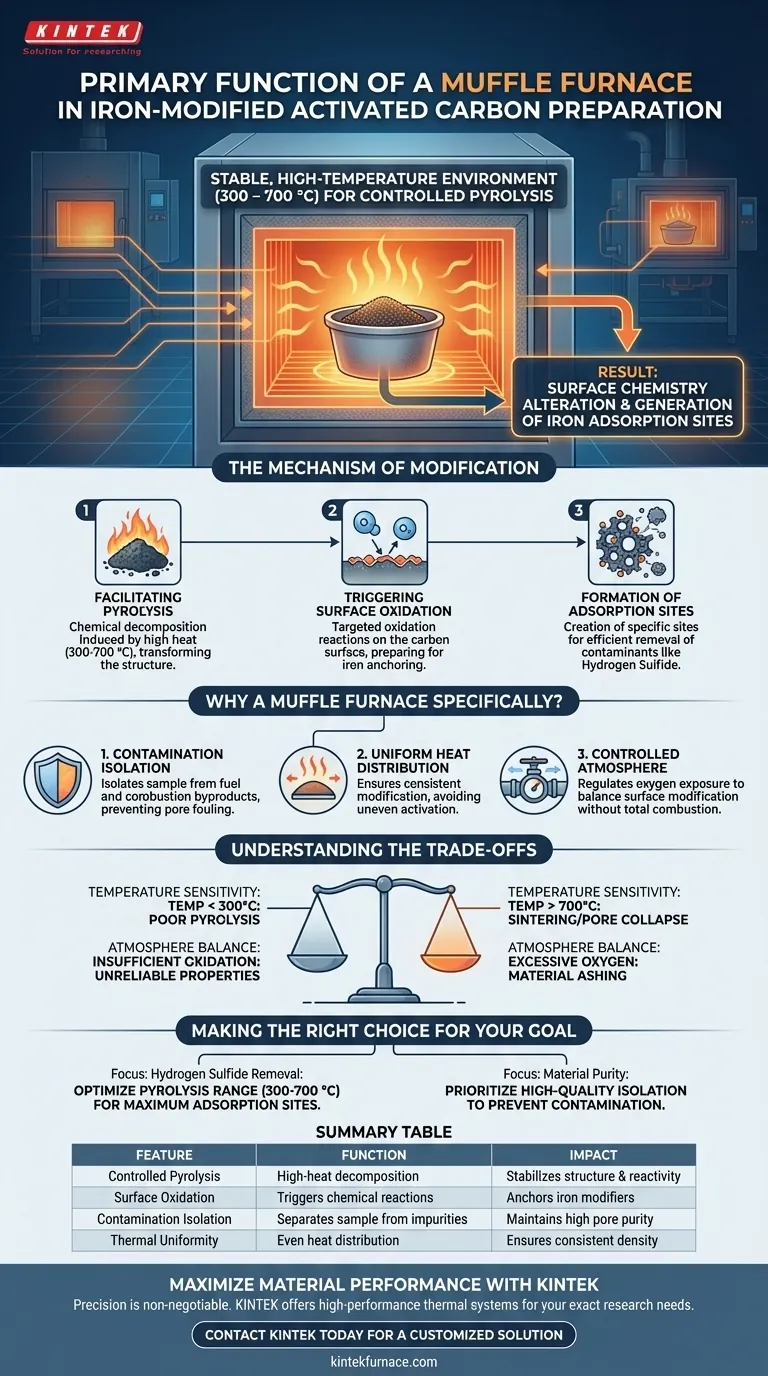

Le Mécanisme de Modification

L'efficacité du charbon actif modifié au fer dépend de la manière dont le fer interagit avec la structure du carbone. Le four à moufle permet cela grâce à trois mécanismes spécifiques.

Faciliter la Pyrolyse

Le processus principal qui se déroule dans le four est la pyrolyse. Il ne s'agit pas d'un simple séchage ; c'est une décomposition chimique induite par une chaleur élevée.

Le four doit maintenir une plage de température spécifique, généralement de 300 à 700 °C. Cet apport de chaleur est suffisant pour induire la transformation chimique sans détruire la structure sous-jacente du carbone.

Déclencher l'Oxydation de Surface

Le traitement thermique dans le four à moufle déclenche des réactions d'oxydation ciblées sur la surface du charbon actif.

Cette étape est essentielle pour modifier la nature chimique de la surface du carbone. Elle prépare le substrat à ancrer efficacement le modificateur de fer.

Formation de Sites d'Adsorption

L'objectif ultime de ce processus thermique est la création de sites d'adsorption du fer spécifiques.

En contrôlant la chaleur, le four favorise la formation de ces sites. Ce changement structurel améliore considérablement l'efficacité du matériau dans l'élimination de polluants spécifiques, en particulier le sulfure d'hydrogène.

Pourquoi un Four à Moufle Spécifiquement ?

Bien que de nombreux appareils génèrent de la chaleur, un four à moufle offre des avantages mécaniques spécifiques requis pour ce processus chimique délicat.

Isolement de la Contamination

Un four à moufle se distingue par sa capacité à isoler l'échantillon du combustible et des sous-produits de combustion.

La chambre de chauffage, souvent appelée "cornue", garantit que le charbon actif n'interagit qu'avec la chaleur et l'atmosphère contrôlée, et non avec des impuretés telles que la suie ou les gaz du brûleur qui pourraient encrasser les pores d'adsorption.

Distribution Uniforme de la Chaleur

Le four utilise des matériaux réfractaires pour entourer l'échantillon, assurant une distribution uniforme de la chaleur.

L'uniformité est vitale. Un chauffage inégal entraînerait une modification incohérente, résultant en un lot de charbon actif où certaines sections sont très actives et d'autres restent non modifiées.

Atmosphère Contrôlée

La conception permet de réguler le débit d'air et l'exposition à l'oxygène.

Bien que le processus nécessite une oxydation de surface, une exposition incontrôlée à l'oxygène à ces températures brûlerait simplement le carbone en cendres. Le four à moufle équilibre cela, permettant une modification chimique sans combustion totale.

Comprendre les Compromis

Un contrôle précis du four à moufle est nécessaire pour éviter de compromettre le matériau.

Sensibilité à la Température

Opérer en dehors de la fenêtre de 300 à 700 °C donne de mauvais résultats.

Des températures trop basses ne déclencheront pas la pyrolyse et la formation de sites nécessaires. Inversement, une chaleur excessive peut provoquer le frittage (fusion des particules) ou l'effondrement de la structure poreuse, réduisant considérablement la surface disponible pour l'adsorption.

Équilibre Atmosphérique

Il existe un équilibre délicat entre l'oxydation nécessaire et la combustion destructive.

L'aspect "contrôlé" de l'environnement est aussi important que la chaleur. Un contrôle insuffisant peut entraîner des propriétés chimiques incohérentes, rendant le produit final peu fiable pour les applications de filtration industrielle.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration de votre processus de traitement thermique, alignez les réglages de votre four sur vos objectifs de performance spécifiques.

- Si votre objectif principal est l'élimination du sulfure d'hydrogène : Assurez-vous que votre four est calibré sur la plage de pyrolyse optimale (300-700 °C) pour maximiser la densité des sites d'adsorption du fer.

- Si votre objectif principal est la pureté du matériau : Privilégiez un four à moufle avec une intégrité d'isolation (cornue) de haute qualité pour empêcher tout produit de combustion de contaminer les pores du carbone.

Le four à moufle n'est pas simplement un appareil de chauffage ; c'est l'outil qui transforme le charbon actif d'un filtre passif en un adsorbant chimiquement actif et haute performance.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Modification du Carbone | Impact sur le Produit Final |

|---|---|---|

| Pyrolyse Contrôlée | Décomposition chimique à haute température (300-700 °C) | Stabilise la structure et la réactivité du carbone |

| Oxydation de Surface | Déclenche des réactions chimiques ciblées | Ancre efficacement les modificateurs de fer |

| Isolement de la Contamination | Sépare les échantillons du combustible/des gaz de combustion | Maintient une haute pureté des pores et une surface spécifique |

| Uniformité Thermique | Distribution uniforme de la chaleur grâce à des matériaux réfractaires | Assure une densité constante des sites d'adsorption |

Maximisez les Performances de Votre Matériau avec KINTEK

La précision est non négociable lors de la préparation du charbon actif modifié au fer. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour fournir l'uniformité thermique et le contrôle d'atmosphère exacts dont votre recherche a besoin. Que vous ayez besoin d'un équipement de laboratoire standard ou d'un système entièrement personnalisable pour des besoins uniques, nos fours haute température garantissent que vos processus de pyrolyse et d'oxydation donnent des résultats supérieurs.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Mayerlin Edith Acunã Montaño, Alesandro Bail. Performance assessment of activated carbon thermally modified with iron in the desulfurization of biogas in a static batch system supported by headspace gas chromatography. DOI: 10.1186/s40543-024-00432-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment entretenir un four à moufle ? Assurez sa longévité et sa sécurité grâce à des conseils éprouvés

- Comment les fours à résistance de type boîte à haute température garantissent-ils la stabilité du processus ? Maîtriser le contrôle de l'électrolyse des oxydes fondus

- Quelles sont les principales applications industrielles des fours à moufle ? Chauffage de précision pour l'analyse et la synthèse

- Comment manipuler les matériaux métalliques graisseux dans un four à moufle ? Prévenir les dommages et prolonger la durée de vie du four

- Quelle est la fonction principale d'un four à moufle dans le traitement thermique du béryl ? Maîtriser la modification de la couleur des pierres précieuses

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Comment le four à moufle est-il emballé pour l'expédition ? Assurer une livraison sûre pour votre équipement de laboratoire

- Quels sont les avantages d'utiliser un four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire