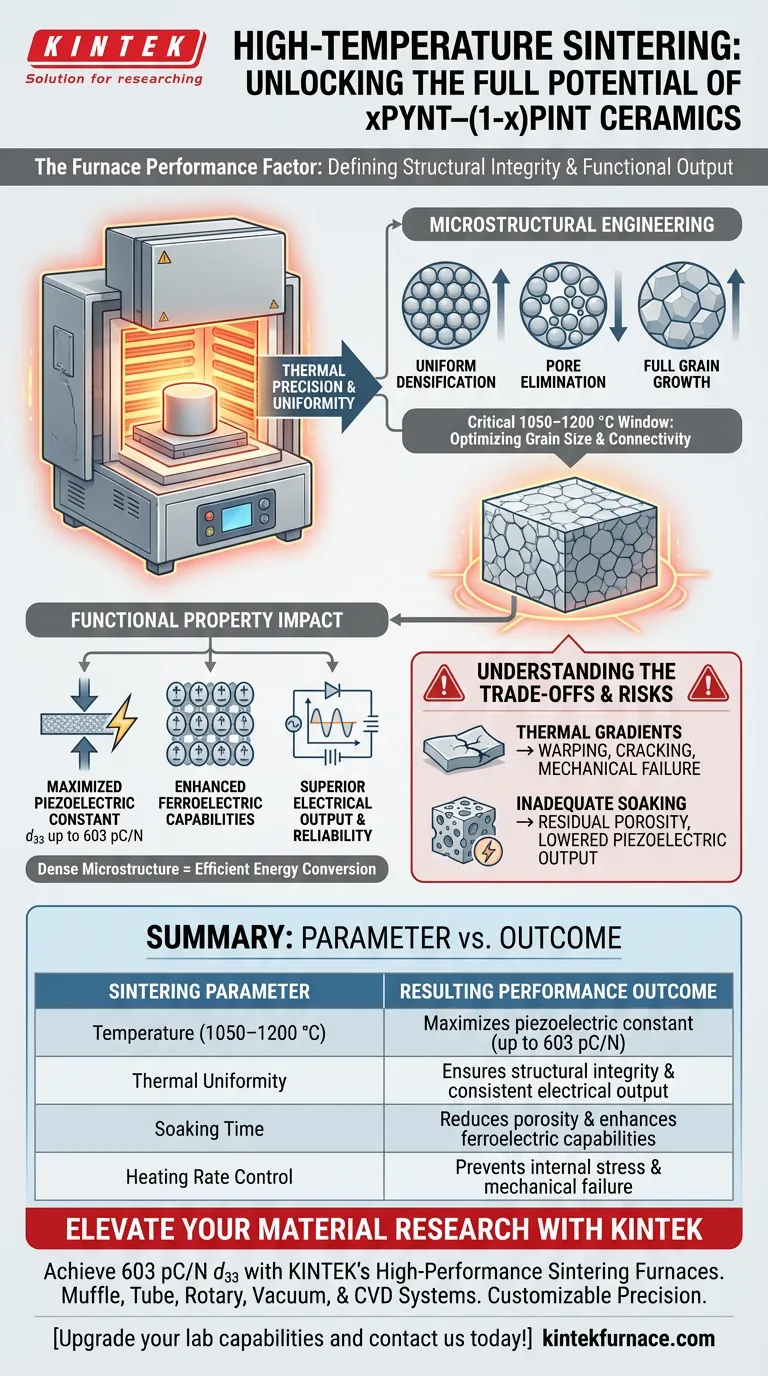

La performance d'un four de frittage à haute température est le facteur déterminant pour établir l'intégrité structurelle et la sortie fonctionnelle des céramiques xPYNT–(1-x)PINT. En maintenant un champ thermique uniforme et un contrôle précis de la température entre 1050 °C et 1200 °C, le four facilite l'élimination des pores internes et favorise une croissance complète des grains. Ce processus de densification est directement responsable de la maximisation des propriétés piézoélectriques, ferroélectriques et électriques du matériau.

Le four n'est pas simplement une source de chaleur ; c'est un outil d'ingénierie microstructurale. Sa capacité à gérer les vitesses de chauffage et les temps de maintien est la variable principale déterminant si la céramique atteint une densité élevée et une constante piézoélectrique allant jusqu'à 603 pC/N.

Le rôle de la précision thermique dans la microstructure

Atteindre une densification uniforme

La fonction principale du four lors de la dernière étape est de créer un champ thermique stable et uniforme.

Dans les céramiques xPYNT–(1-x)PINT, un chauffage inégal entraîne des incohérences structurelles. Un four haute performance garantit que l'énergie thermique est distribuée uniformément, permettant au matériau de se densifier uniformément dans tout son volume.

Élimination de la porosité

La porosité est l'ennemi de la performance dans les électrocéramiques.

Grâce à une gestion précise des vitesses de chauffage et des temps de trempage, le four permet au matériau d'expulser la quasi-totalité des pores internes. Il en résulte un corps céramique dense et solide, essentiel pour les applications haut de gamme.

Faciliter la croissance des grains

Le contrôle de la température dicte directement le mouvement des joints de grains.

Dans la fenêtre critique de 1050 °C à 1200 °C, le four permet aux grains de croître jusqu'à leur taille optimale. Cette "croissance complète des grains" est nécessaire pour établir la connectivité requise pour une performance électrique robuste.

Impact sur les propriétés fonctionnelles

Maximiser la constante piézoélectrique

Le résultat direct d'un frittage correct est une augmentation spectaculaire de la constante de charge piézoélectrique ($d_{33}$).

Lorsque le four élimine avec succès la porosité et optimise la structure des grains, les céramiques xPYNT–(1-x)PINT peuvent atteindre une valeur de $d_{33}$ allant jusqu'à 603 pC/N. Cette métrique représente l'efficacité du matériau à convertir la contrainte mécanique en charge électrique.

Améliorer les capacités ferroélectriques

Une microstructure dense améliore l'alignement des dipôles électriques.

En éliminant les vides qui interrompent le champ électrique, le four garantit que la céramique présente un comportement ferroélectrique supérieur. Cela se traduit par des caractéristiques de commutation et de polarisation plus fiables dans le dispositif final.

Comprendre les compromis

Le risque de gradients thermiques

Si le four ne parvient pas à maintenir un champ thermique uniforme, la céramique subira un retrait différentiel.

Cela entraîne une déformation ou une fissuration pendant la phase de refroidissement. Même si la pièce survit, la distribution des contraintes internes dégradera sa résistance mécanique et sa cohérence électrique.

La conséquence d'un trempage inadéquat

Raccourcir le "temps de maintien" pour économiser de l'énergie ou du temps est un piège courant.

Un temps de trempage insuffisant empêche le matériau d'atteindre l'équilibre thermodynamique. Cela laisse des pores résiduels piégés à l'intérieur de la céramique, qui agissent comme des centres de diffusion pour le champ électrique et abaissent considérablement la sortie piézoélectrique.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel des céramiques xPYNT–(1-x)PINT, alignez le fonctionnement de votre four avec vos objectifs de performance spécifiques.

- Si votre objectif principal est un rendement piézoélectrique maximal : Privilégiez un profil de four qui maintient strictement la température dans la plage de 1050–1200 °C pour pousser la constante $d_{33}$ vers 603 pC/N.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le four offre une uniformité thermique exceptionnelle pour éliminer la porosité et prévenir les contraintes internes qui conduisent à une défaillance mécanique.

En fin de compte, la qualité du four de frittage fixe le plafond de la performance du composant céramique final.

Tableau récapitulatif :

| Paramètre de frittage | Impact sur les céramiques xPYNT–(1-x)PINT | Résultat de performance |

|---|---|---|

| Température (1050–1200 °C) | Facilite la croissance complète des grains et l'élimination des pores | Maximise la constante piézoélectrique (jusqu'à 603 pC/N) |

| Uniformité thermique | Prévient le retrait différentiel et la déformation | Assure l'intégrité structurelle et une sortie électrique cohérente |

| Temps de trempage | Permet au matériau d'atteindre l'équilibre thermodynamique | Réduit la porosité et améliore les capacités ferroélectriques |

| Contrôle de la vitesse de chauffage | Gère l'ingénierie microstructurale | Prévient les contraintes internes et les défaillances mécaniques |

Élevez votre recherche de matériaux avec KINTEK

Prêt à atteindre une constante piézoélectrique de 603 pC/N ? Les fours de frittage haute performance de KINTEK fournissent la précision thermique et l'uniformité requises pour l'ingénierie microstructurale complexe des électrocéramiques.

Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de frittage uniques. Ne laissez pas les gradients thermiques limiter le potentiel de votre matériau – assurez une densification maximale et des propriétés fonctionnelles supérieures avec la technologie KINTEK.

Améliorez les capacités de votre laboratoire et contactez-nous dès aujourd'hui !

Guide Visuel

Références

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de la première utilisation ou après un arrêt prolongé d'un four à moufle ? Assurer un fonctionnement sûr et fiable dès le premier jour

- Que devraient considérer les propriétaires lorsqu'ils passent à une fournaise électrique ? Évitez les erreurs coûteuses grâce à ce guide

- Quels matériaux les fours à creuset peuvent-ils fondre ? Un guide des métaux, du verre et des matériaux avancés

- Quelle est la différence entre un four à cornue et un four à moufle ? Perspectives clés pour les besoins de votre laboratoire

- Quelles sont les principales applications d'un four à moufle ? Libérez le chauffage de précision pour les transformations de matériaux

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Quelles conditions environnementales critiques un four à moufle fournit-il pour la fonte d'aluminium ? Optimisez votre traitement thermique

- Qu'est-ce qu'un four à chambre et quels sont ses autres noms ? Découvrez ses utilisations clés et ses avantages