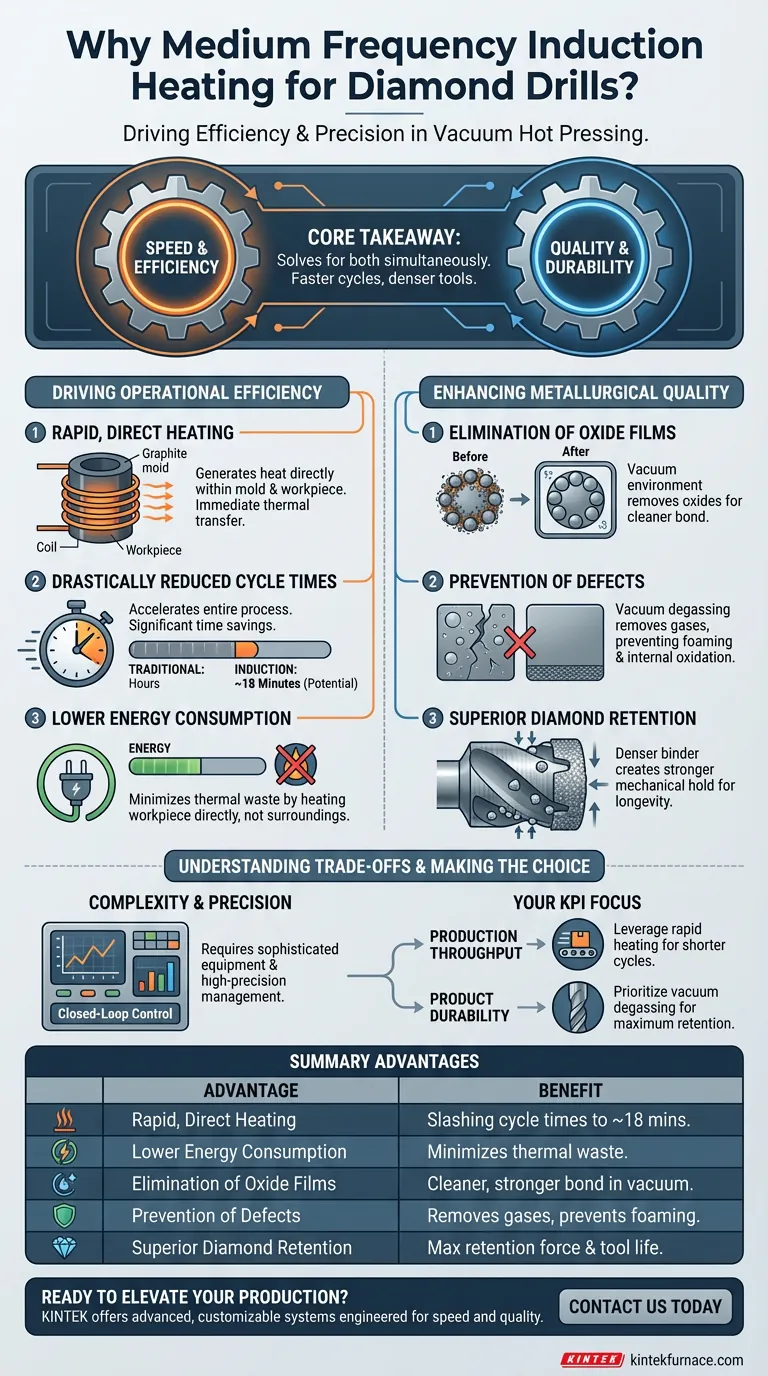

Le chauffage par induction à moyenne fréquence est le principal moteur de l'efficacité et de la précision dans la fabrication de forets diamantés par pressage à chaud sous vide. Il est utilisé car il permet un chauffage rapide et direct des moules en graphite et des pièces, permettant un cycle de fabrication beaucoup plus rapide et plus économe en énergie que les méthodes traditionnelles.

Le point essentiel : La valeur de ce système réside dans sa capacité à résoudre simultanément la vitesse et la qualité. Il réduit considérablement le temps de frittage tout en utilisant un environnement sous vide pour éliminer les oxydes, ce qui donne un outil diamanté plus dense et plus durable.

Optimisation de l'efficacité opérationnelle

Chauffage rapide et direct

La caractéristique distinctive de l'induction à moyenne fréquence est sa capacité à générer de la chaleur directement dans le moule en graphite et la pièce. Contrairement aux méthodes qui reposent sur le rayonnement externe, cela permet un transfert thermique immédiat.

Temps de cycle considérablement réduits

Cette méthode de chauffage direct accélère l'ensemble du processus de fabrication. Les temps de frittage sont considérablement raccourcis, avec la possibilité de terminer une pièce en aussi peu que 18 minutes.

Consommation d'énergie réduite

En chauffant la pièce directement plutôt que l'élément chauffant et l'air environnants, le système minimise les pertes thermiques. Il en résulte une consommation d'énergie considérablement réduite par rapport aux processus de frittage traditionnels.

Amélioration de la qualité métallurgique

Élimination des films d'oxyde

Le pressage à chaud sous vide crée un environnement contrôlé que les équipements atmosphériques standards ne peuvent égaler. Il utilise une atmosphère réductrice pour éliminer efficacement les films d'oxyde sur les particules métalliques.

Prévention des défauts

L'intégration du dégazage sous vide élimine les gaz adsorbés de la surface de la poudre avant le frittage. Cette étape proactive empêche les défauts structurels courants, tels que le moussage du produit et l'oxydation interne.

Rétention supérieure des diamants

L'élimination des impuretés conduit à une densité significativement améliorée du liant métallique. Un liant plus dense crée une prise mécanique plus solide (force de rétention) sur le diamant, ce qui est essentiel pour les performances et la longévité du foret.

Comprendre les compromis

Complexité de l'équipement par rapport à la simplicité

Bien qu'efficace, ce processus nécessite un équipement de pressage à chaud sous vide sophistiqué plutôt que des fours atmosphériques standards. Il exige l'intégration de trois fonctions distinctes : dégazage sous vide, traitement de l'atmosphère et pressage à chaud.

La nécessité d'un contrôle de précision

Étant donné que le chauffage par induction est très rapide, il ne peut pas être géré manuellement ou par de simples thermostats. Il nécessite un système de contrôle de température en boucle fermée pour obtenir une gestion de haute précision et éviter la surchauffe.

Faire le bon choix pour votre production

Si vous évaluez la transition vers le pressage à chaud sous vide par induction à moyenne fréquence, tenez compte de vos principaux indicateurs clés de performance de fabrication :

- Si votre objectif principal est le débit de production : Exploitez les capacités de chauffage rapide pour réduire les cycles de frittage à environ 18 minutes par pièce.

- Si votre objectif principal est la durabilité du produit : Privilégiez la fonction de dégazage sous vide pour augmenter la densité du liant métallique et maximiser la force de rétention des diamants.

Cette technologie comble le fossé entre la production à haute vitesse et la métallurgie haute performance.

Tableau récapitulatif :

| Avantage | Bénéfice |

|---|---|

| Chauffage rapide et direct | Chauffe directement les moules en graphite et les pièces, réduisant les temps de cycle à ~18 minutes. |

| Consommation d'énergie réduite | Minimise les pertes thermiques en chauffant la pièce, pas l'air environnant. |

| Élimination des films d'oxyde | L'environnement sous vide élimine les oxydes pour une liaison plus propre et plus solide. |

| Prévention des défauts | Le dégazage sous vide élimine les gaz pour prévenir le moussage et l'oxydation interne. |

| Rétention supérieure des diamants | Crée un liant métallique plus dense pour une force de rétention maximale des diamants et une durée de vie de l'outil accrue. |

Prêt à améliorer votre production d'outils diamantés avec précision et rapidité ?

Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes avancés de pressage à chaud sous vide par induction à moyenne fréquence, tous personnalisables selon vos besoins uniques. Nos systèmes sont conçus pour offrir le chauffage rapide et la qualité métallurgique supérieure décrits ci-dessus, ayant un impact direct sur votre débit de production et la durabilité de vos produits.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une solution KINTEK peut transformer votre processus de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment le pressage à chaud minimise-t-il la déformation des pièces ? Atteignez la précision avec une chaleur et une pression moindres

- Pourquoi les fours à pressage à chaud sont-ils essentiels en recherche et développement ? Libérez des innovations matérielles avancées

- Quelle est l'importance de l'utilisation d'un four de brasage par pressage à chaud à haute température dans les têtes de capteurs MgO ? Guide d'expert

- Quelles fonctions les moules en graphite remplissent-ils lors du frittage par pressage à chaud sous vide ? Découvrez leur rôle actif dans la densification

- Pourquoi un contrôle précis de la température est-il essentiel pour le four à pressage à chaud sous vide ? Optimisation des composites Ti-Al3Ti

- Comment un four de frittage par pressage à chaud sous vide atténue-t-il le gonflement du cuivre lors du frittage ? Résoudre les problèmes d'expansion Fe-Cu

- Pourquoi le pressage à chaud est-il idéal pour les applications critiques dans des secteurs tels que l'aérospatiale et l'automobile ? Obtenez une densité de composants et une fiabilité inégalées

- Pourquoi le frittage par pressage à chaud sous vide est-il recommandé par rapport au frittage sans pression ? Atteindre la densité maximale pour les cibles céramiques IZO