Essentiellement, le pressage à chaud est le procédé de fabrication idéal pour les applications critiques car il applique simultanément une température élevée et une pression intense. Cette combinaison élimine fondamentalement les vides internes courants dans d'autres méthodes de métallurgie des poudres, ce qui donne un composant final avec une densité quasi parfaite, une résistance exceptionnelle et des performances prévisibles sous contrainte extrême.

Alors que de nombreux procédés peuvent former une pièce, ils laissent souvent derrière eux une porosité microscopique qui agit comme un point de défaillance intégré. Le pressage à chaud s'attaque directement à ce problème en utilisant la chaleur et la force pour consolider les matériaux pulvérulents jusqu'à presque leur densité maximale théorique, créant des composants avec une intégrité structurelle inégalée requise pour des industries comme l'aérospatiale et l'automobile.

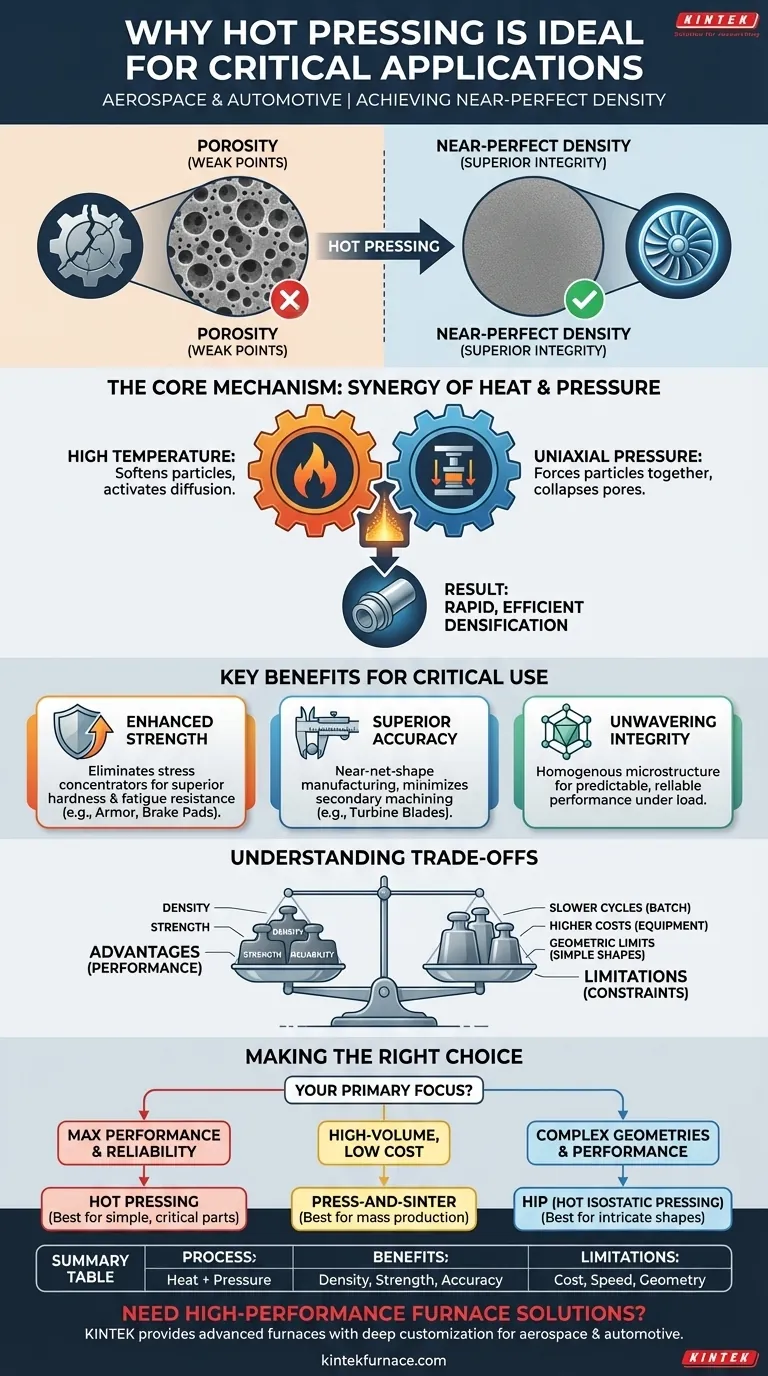

Le mécanisme central : Comment le pressage à chaud atteint une densité supérieure

Le pressage à chaud est un procédé de consolidation des matériaux où le matériau pulvérulent est chauffé à une température élevée — typiquement inférieure à son point de fusion — tout en étant compacté sous une pression uniaxiale à l'intérieur d'une matrice. La synergie entre la chaleur et la pression est ce qui rend le procédé si efficace.

Le rôle de la température élevée

Le chauffage du matériau fournit l'énergie thermique nécessaire pour ramollir les particules de poudre individuelles. Cette malléabilité accrue les rend beaucoup plus faciles à déformer et à remodeler.

De manière critique, la température élevée active également les mécanismes de diffusion, permettant aux atomes de se déplacer à travers les limites des particules adjacentes et de former des liaisons métallurgiques fortes et cohésives.

Le rôle de la pression uniaxiale

Tandis que le matériau est chaud et malléable, une presse puissante applique une force directionnelle (uniaxiale). Cette pression force physiquement les particules ramollies les unes contre les autres, faisant s'effondrer les pores et les espaces vides entre elles.

La force mécanique garantit que la densification se produit rapidement et efficacement dans tout le composant, expulsant la porosité résiduelle.

Pourquoi l'application simultanée est essentielle

L'application de la chaleur et de la pression en même temps est l'avantage déterminant du pressage à chaud. La chaleur permet au matériau de se densifier à des pressions beaucoup plus faibles que celles qui seraient nécessaires pour le pressage à froid.

Inversement, la pression accélère considérablement le processus de densification par rapport au frittage conventionnel (qui utilise uniquement la chaleur), empêchant la croissance indésirable des grains qui peut compromettre les propriétés mécaniques d'un matériau.

Avantages clés pour les applications critiques

La microstructure dense et homogène obtenue par pressage à chaud se traduit directement par les propriétés supérieures exigées par les applications aérospatiales, automobiles, de défense et médicales.

Résistance mécanique améliorée

La porosité est l'ennemie de la résistance. Les vides agissent comme des concentrateurs de contraintes, créant des sites d'initiation pour les fissures. En éliminant ces vides, le pressage à chaud produit des composants avec une dureté, une ténacité et une résistance à la fatigue significativement plus élevées.

C'est pourquoi les matériaux pressés à chaud, tels que les composites céramiques ou les alliages spéciaux, sont utilisés pour les aubes de turbine, les plaquettes de frein et les blindages, où la défaillance du matériau serait catastrophique.

Précision dimensionnelle supérieure

Étant donné que le matériau est consolidé à l'intérieur d'une matrice rigide et usinée avec précision, le composant final se conforme très étroitement à la forme désirée. Ceci est connu sous le nom de fabrication quasi-nette (near-net-shape).

Ce haut degré de précision minimise le besoin d'usinage secondaire important et coûteux, ce qui est particulièrement important lorsque l'on travaille avec des matériaux très durs ou difficiles à usiner comme les céramiques techniques.

Intégrité matérielle inébranlable

Le processus de pressage à chaud aboutit à une microstructure très uniforme et homogène. Il n'y a pas de variations significatives de densité ou de composition à travers la pièce.

Cette cohérence garantit que le matériau se comporte de manière prévisible sous charge, une exigence non négociable pour les composants critiques où la performance doit être fiable et reproductible.

Comprendre les compromis et les limites

Malgré ses avantages, le pressage à chaud n'est pas une solution universelle. Ses bénéfices s'accompagnent de compromis pratiques et économiques qui doivent être pris en compte.

Temps de cycle plus lents

Le pressage à chaud est un procédé par lots, et non continu. Le cycle de chargement de la matrice, de chauffage du matériau, d'application de la pression, de maintien et de refroidissement est intrinsèquement long. Cela le rend inadapté à la production de masse à haut volume et à faible coût.

Coûts de processus plus élevés

L'équipement requis — fours à haute température, presses hydrauliques puissantes et systèmes de contrôle — représente un investissement en capital important. De plus, le processus est énergivore, ce qui augmente le coût opérationnel.

Contraintes géométriques

La nature uniaxiale de l'application de la pression fonctionne mieux pour les pièces ayant des géométries relativement simples, telles que les disques, les blocs ou les cylindres. La production de formes tridimensionnelles complexes avec des contre-dépouilles ou des cavités internes est souvent irréalisable ou impossible avec le pressage à chaud standard.

Défis liés aux matériaux de la matrice

La matrice elle-même doit être fabriquée dans un matériau capable de résister à des températures et des pressions extrêmes sans se déformer, se casser ou réagir chimiquement avec la pièce. Des matériaux comme le graphite ou les céramiques avancées sont souvent utilisés, mais ils ont une durée de vie limitée et contribuent de manière significative au coût global.

Faire le bon choix pour votre application

Sélectionner le bon procédé de fabrication nécessite de mettre en balance les exigences de performance et les réalités économiques et de conception.

- Si votre objectif principal est la performance et la fiabilité maximales : Le pressage à chaud est le choix supérieur pour créer des composants denses et exempts de vides où la défaillance n'est pas une option.

- Si votre objectif principal est la production à haut volume de pièces simples : Envisagez des méthodes alternatives telles que le pressage-frittage conventionnel ou le moulage par injection de métal, qui offrent des temps de cycle plus rapides et des coûts par pièce inférieurs.

- Si votre objectif principal est les géométries complexes avec des performances élevées : Vous pourriez explorer le pressage isostatique à chaud (HIP), qui applique la pression à partir de toutes les directions et peut consolider des formes plus complexes.

En comprenant le lien fondamental entre le procédé, la densité et la performance, vous pouvez choisir avec confiance le pressage à chaud pour les applications qui exigent les plus hauts niveaux d'intégrité des matériaux.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Procédé | Application simultanée de haute température et de pression uniaxiale |

| Avantages clés | Densité quasi parfaite, résistance mécanique améliorée, précision dimensionnelle supérieure, microstructure uniforme |

| Applications idéales | Aérospatiale (ex : aubes de turbine), automobile (ex : plaquettes de frein), défense, médical |

| Limites | Temps de cycle plus lents, coûts plus élevés, contraintes géométriques, défis liés aux matériaux de la matrice |

Besoin de solutions de fours haute performance pour le pressage à chaud ou d'autres applications critiques ? KINTEK met à profit une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques des industries telles que l'aérospatiale et l'automobile. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et l'intégrité des matériaux !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?