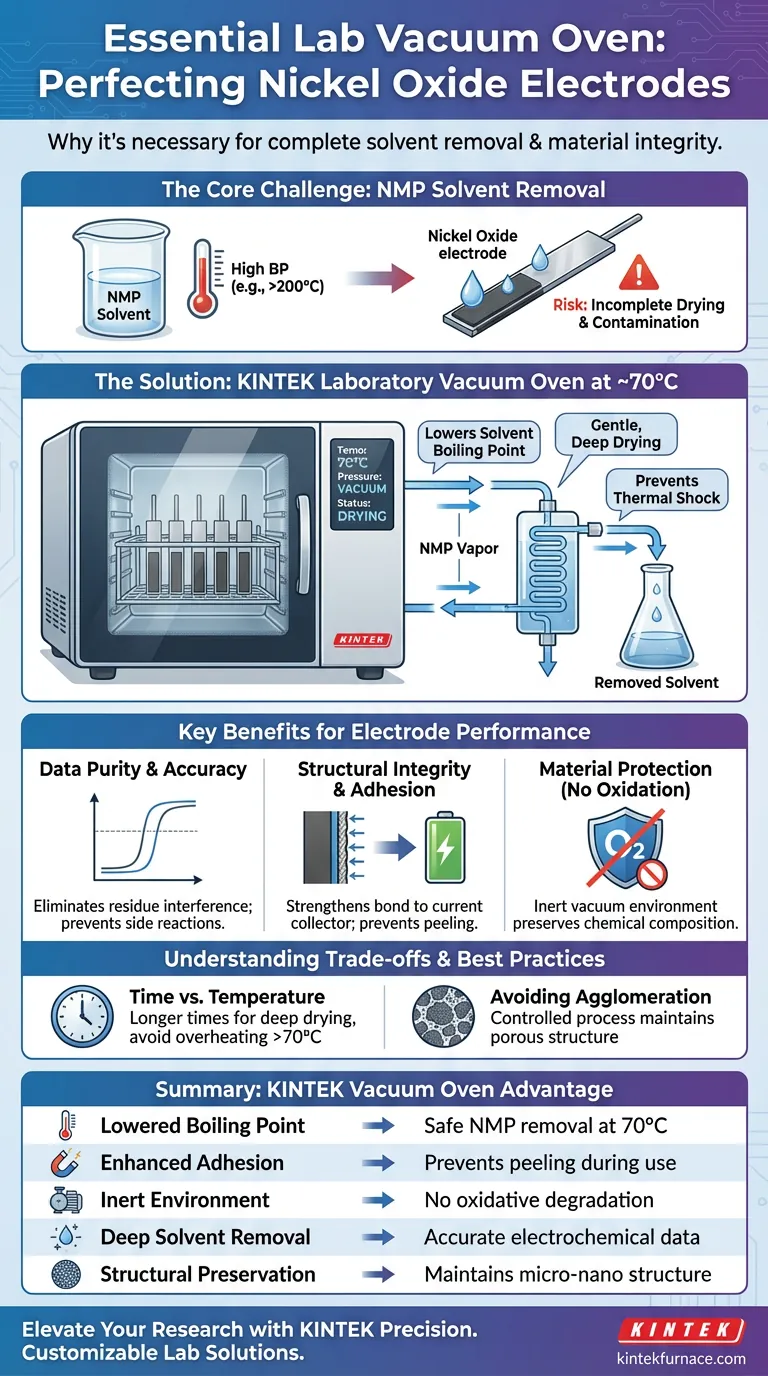

Un four à vide de laboratoire est strictement nécessaire pour le traitement des électrodes d'oxyde de nickel afin d'assurer l'élimination complète des solvants organiques à point d'ébullition élevé, notamment le N-méthyl-2-pyrrolidone (NMP). Fonctionnant généralement à une température stable de 70°C sous vide, ce processus empêche le matériau actif de l'électrode de se décoller du collecteur de courant et élimine les résidus de solvant qui compromettraient autrement l'exactitude des données électrochimiques.

Point essentiel à retenir Le four à vide résout le conflit entre la nécessité d'éliminer les solvants tenaces et celle de protéger les matériaux délicats. En abaissant le point d'ébullition des solvants comme le NMP, il permet un séchage en profondeur et une forte adhérence structurelle sans exposer l'oxyde de nickel à des températures trop élevées ou à un stress oxydatif dommageable.

Le rôle critique de l'élimination des solvants

Surmonter les points d'ébullition élevés

Le principal défi dans le traitement des électrodes d'oxyde de nickel est d'éliminer le solvant utilisé dans la suspension de revêtement, tel que le N-méthyl-2-pyrrolidone (NMP).

Le NMP a un point d'ébullition élevé, ce qui rend difficile son évaporation dans des conditions atmosphériques normales sans chaleur excessive.

L'environnement sous vide abaisse considérablement le point d'ébullition de ces solvants. Cela permet leur élimination complète à une température modérée (environ 70°C), garantissant que l'électrode est sèche sans nécessiter d'extrêmes thermiques qui pourraient altérer les propriétés du matériau.

Prévenir les interférences électrochimiques

L'élimination des résidus de solvant ne concerne pas seulement le séchage, mais aussi la pureté des données.

Si des résidus de NMP restent dans la structure de l'électrode, ils peuvent interférer avec les mesures électrochimiques ultérieures.

Le séchage sous vide élimine ces résidus traces, les empêchant de déclencher des réactions secondaires ou de fausser les données de performance. Cela garantit que les résultats reflètent les véritables capacités de l'oxyde de nickel, plutôt que des artefacts causés par la contamination.

Intégrité structurelle et performance

Maximiser l'adhérence

Un point de défaillance critique dans la fabrication des électrodes est le détachement du matériau actif du collecteur de courant.

Le séchage sous vide augmente l'adhérence entre le matériau actif d'oxyde de nickel, les additifs conducteurs et le collecteur de courant.

En éliminant complètement le solvant, la liaison physique entre ces couches est renforcée. Cela empêche l'électrode de se décoller lorsqu'elle est exposée à l'électrolyte, assurant une stabilité mécanique pendant l'assemblage et le fonctionnement de la batterie.

Protection contre l'oxydation

Bien que la référence principale souligne l'élimination des solvants, l'environnement sous vide offre un avantage secondaire : la protection contre l'oxydation.

Le séchage sous vide exclut l'oxygène, ce qui empêche la dégradation oxydative des matériaux de l'électrode pendant le processus de chauffage.

Cela préserve la composition chimique de l'oxyde de nickel, garantissant que le matériau testé est chimiquement identique au matériau synthétisé.

Comprendre les compromis

Température vs. Temps

Bien que les fours à vide permettent des températures de séchage plus basses, ils nécessitent souvent des temps de traitement plus longs pour atteindre un "séchage en profondeur".

Se précipiter dans ce processus en augmentant arbitrairement la température (par exemple, au-delà des 70°C recommandés pour cette application spécifique) peut entraîner un choc thermique ou une dégradation du liant.

Le risque d'agglomération

Des protocoles de séchage inappropriés peuvent entraîner une "agglomération dure" des poudres.

Le processus sous vide doit être contrôlé pour maintenir les caractéristiques lâches et poreuses du matériau. Si le séchage est trop agressif, la microstructure fine du catalyseur peut être compromise, réduisant la surface active disponible pour les réactions électrochimiques.

Faire le bon choix pour votre objectif

Pour optimiser le traitement de vos électrodes d'oxyde de nickel, adaptez votre protocole de séchage à votre objectif spécifique :

- Si votre objectif principal est la stabilité mécanique : Privilégiez une montée en vide lente et régulière pour maximiser la liaison physique et éviter le décollement du collecteur de courant.

- Si votre objectif principal est la précision des données : Assurez-vous que le cycle de séchage est suffisamment long pour éliminer tous les résidus traces de NMP, garantissant ainsi que vos mesures électrochimiques sont exemptes d'interférences de solvant.

Le succès du traitement des électrodes repose non seulement sur le chauffage, mais sur l'utilisation de la pression de vide pour éliminer les solvants en douceur et complètement.

Tableau récapitulatif :

| Caractéristique clé | Avantage pour les électrodes d'oxyde de nickel |

|---|---|

| Point d'ébullition abaissé | Facilite l'élimination du NMP à 70°C en toute sécurité, évitant les dommages matériels. |

| Adhérence améliorée | Empêche le matériau actif de se décoller du collecteur de courant pendant l'utilisation. |

| Environnement inerte | Élimine l'oxygène pour prévenir la dégradation oxydative pendant le cycle de séchage. |

| Élimination profonde des solvants | Élimine les résidus traces qui provoquent des réactions secondaires ou faussent les données électrochimiques. |

| Préservation structurelle | Maintient les structures micro-nano poreuses en évitant les chocs thermiques agressifs. |

Élevez votre recherche sur les électrodes avec la précision KINTEK

Ne laissez pas les résidus de solvant ou le décollement du matériau compromettre vos données électrochimiques. KINTEK fournit des fours à vide de laboratoire de pointe spécialement conçus pour gérer les processus de séchage délicats pour l'oxyde de nickel et d'autres matériaux avancés.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de laboratoire uniques. Que vous augmentiez la production ou que vous affiniez des microstructures sensibles, nos solutions à haute température garantissent des résultats cohérents et de haute pureté.

Prêt à optimiser votre traitement de matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels avantages techniques offre une étuve de séchage sous vide ? Optimiser le post-traitement des électrodes à couches minces

- Quelles sont les étapes du processus de traitement thermique dans les fours à trempe à fond tombant ? Obtenez une dureté et une résistance supérieures

- Quels sont les différents types de fours de traitement thermique sous vide ? Choisissez celui qui correspond le mieux à vos besoins

- Quelles sont les gammes de tailles et les applications courantes des fours creuset ? Trouvez votre solution idéale pour la fusion de petits lots

- Quels sont les composants du système de vide d'un four sous vide ? Libérez la précision pour le traitement à haute température

- Quel est le rôle d'un four à arc sous vide dans la synthèse des superalliages de quasicristaux Al-Cu-Fe-Ce ? Perspectives d'experts

- Quel rôle le chauffage uniforme et le contrôle de l'atmosphère jouent-ils dans les fours sous vide continus ? Clé de la métallurgie de précision

- Comment le chauffage sous vide transfère-t-il principalement la chaleur à la pièce ? Obtenez une chaleur uniforme pour des résultats supérieurs