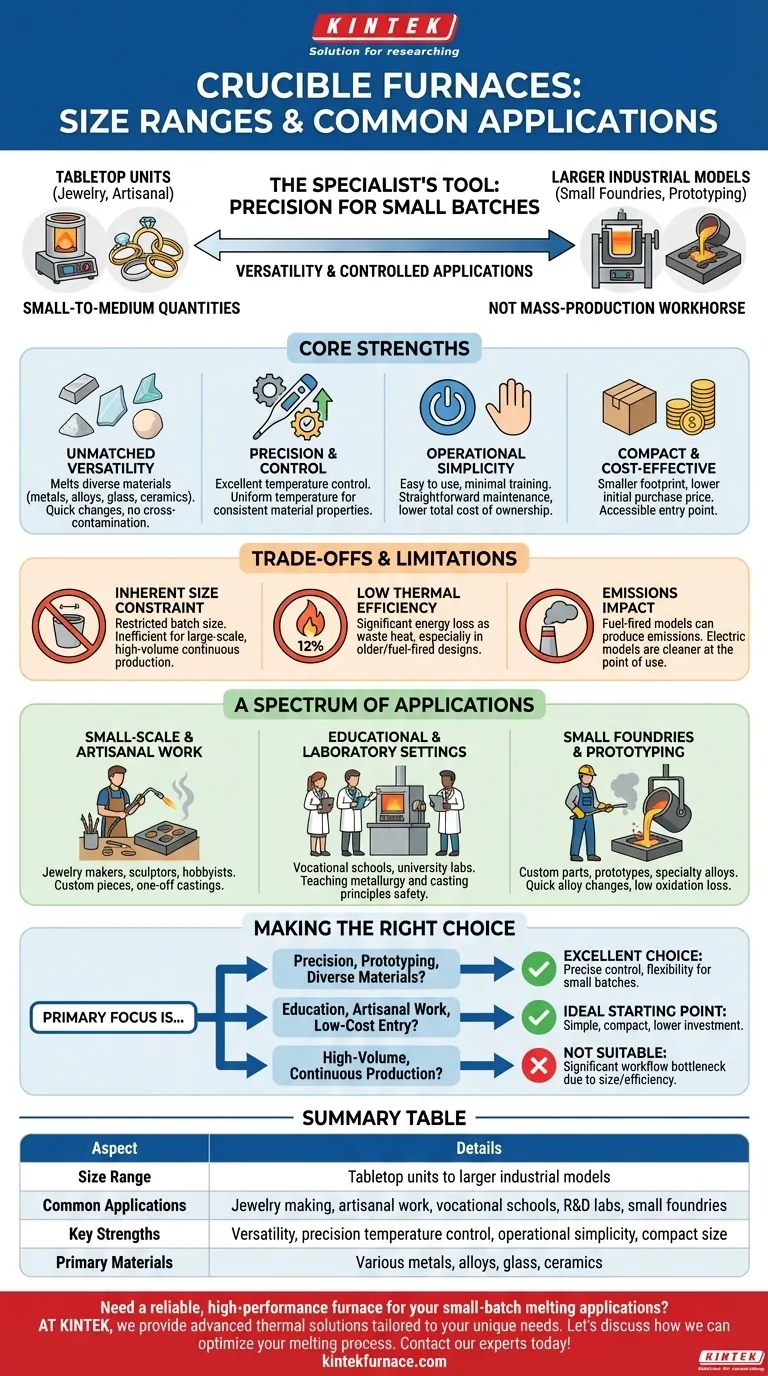

En bref, les fours creuset vont des petites unités de table utilisées pour la bijouterie aux modèles industriels plus grands pour les petites fonderies. Ils sont principalement utilisés dans des contextes nécessitant la fusion de petites à moyennes quantités de métal avec précision, tels que les laboratoires, les ateliers artisanaux, les écoles professionnelles et les opérations de fabrication à petite échelle.

Un four creuset est un outil de spécialiste, pas un cheval de trait pour la production de masse. Sa valeur réside dans sa polyvalence et sa précision pour les petits lots, ce qui le rend idéal pour des applications spécifiques et contrôlées plutôt que pour un rendement élevé.

Les forces fondamentales des fours creuset

Pour comprendre où se situent les fours creuset, nous devons d'abord examiner leurs avantages fondamentaux. Ces attributs définissent leurs cas d'utilisation idéaux.

Polyvalence inégalée

Les fours creuset sont exceptionnellement polyvalents. Ils sont capables de faire fondre une grande variété de matériaux, y compris différents métaux, alliages, verre et même certaines céramiques.

Cette flexibilité permet des changements rapides entre différents matériaux sans contamination croisée significative, car le matériau est entièrement contenu dans le creuset.

Précision et contrôle

Les fours creuset modernes, en particulier les modèles électriques et en graphite, offrent un excellent contrôle de la température. Cette précision est essentielle pour travailler avec des alliages qui ont des exigences de température strictes.

La capacité de maintenir une température uniforme garantit des propriétés matérielles constantes, ce qui est vital pour le contrôle qualité dans le prototypage et la production à petite échelle.

Simplicité opérationnelle

Ces fours sont conçus pour être faciles à utiliser et nécessitent généralement une formation spécialisée minimale pour fonctionner.

L'entretien est également simple, ce qui réduit les temps d'arrêt opérationnels et abaisse le coût total de possession, un facteur clé pour les petites entreprises et les établissements d'enseignement.

Compact et rentable

Comparés aux fours industriels plus grands, les fours creuset ont une empreinte physique beaucoup plus petite. Cela les rend parfaits pour les ateliers ou les laboratoires où l'espace est limité.

Leur prix d'achat initial est également nettement inférieur, ce qui en fait un point d'entrée accessible et rentable dans la fonderie de métaux et la science des matériaux.

Comprendre les compromis et les limites

Aucun outil n'est parfait. Les forces d'un four creuset sont équilibrées par des limites inhérentes qui le rendent inadapté à certaines tâches.

La contrainte de taille inhérente

La limite la plus importante est la taille des lots. Par nature, les fours creuset sont limités par le volume de matériau qu'ils peuvent traiter à la fois.

Cela les rend inefficaces et peu pratiques pour les applications industrielles à grande échelle qui exigent une coulée de métal continue ou à haut volume.

La question de l'efficacité

Les fours creuset, en particulier les conceptions plus anciennes ou à combustible, peuvent avoir une faible efficacité thermique, parfois aussi faible que 12 %. Cela signifie qu'une grande partie de l'énergie est perdue sous forme de chaleur résiduelle.

Bien que les modèles électriques soient plus efficaces au point d'utilisation, ils peuvent entraîner des coûts d'électricité plus élevés, un facteur crucial à prendre en compte dans votre budget opérationnel.

Émissions et impact environnemental

Les fours creuset traditionnels à combustible peuvent produire des émissions importantes, ce qui peut ne pas être conforme aux réglementations environnementales modernes.

Les fours creuset électriques éliminent presque entièrement les émissions directes, offrant une alternative beaucoup plus propre, bien que la source de l'électricité elle-même ait toujours une empreinte environnementale.

Un éventail d'applications : de l'art à l'industrie

L'équilibre entre les forces et les faiblesses dicte où les fours creuset excellent.

Travail à petite échelle et artisanal

Pour les bijoutiers, les sculpteurs et les amateurs, la taille compacte, la précision et le coût relativement faible d'un four creuset sont idéaux. Il permet la création de pièces personnalisées et de coulées uniques.

Cadres éducatifs et de laboratoire

Les écoles professionnelles et les laboratoires d'ingénierie universitaires s'appuient sur les fours creuset pour leur sécurité et leur facilité d'utilisation. Ils offrent un moyen pratique et pratique d'enseigner les principes de la métallurgie et de la coulée.

Petites fonderies et prototypage

Les petites fonderies utilisent ces fours pour produire des pièces personnalisées, des prototypes et des alliages spéciaux. La capacité d'effectuer des changements d'alliage rapides avec une faible perte d'oxydation est un avantage majeur dans un contexte de recherche et développement ou de fabrication sur mesure.

Faire le bon choix pour votre objectif

Pour déterminer si un four creuset est la bonne solution, alignez votre objectif principal sur les capacités fondamentales de la technologie.

- Si votre objectif principal est la précision, le prototypage ou le travail avec divers matériaux : Un four creuset est un excellent choix en raison de son contrôle précis de la température et de sa flexibilité pour les petits lots.

- Si votre objectif principal est l'éducation, le travail artisanal ou une entrée à faible coût : La simplicité opérationnelle, la taille compacte et l'investissement initial plus faible font du four creuset le point de départ idéal.

- Si votre objectif principal est la production continue à haut volume : Un four creuset n'est pas adapté ; ses limites de taille et d'efficacité créeront un goulot d'étranglement important dans votre flux de travail.

En fin de compte, choisir un four creuset consiste à sélectionner le bon outil pour une tâche spécifique et contrôlée, et non une solution à tous les défis de fusion des métaux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Gamme de tailles | Unités de table à modèles industriels plus grands |

| Applications courantes | Bijouterie, travail artisanal, écoles professionnelles, laboratoires de R&D, petites fonderies |

| Forces clés | Polyvalence, contrôle précis de la température, simplicité opérationnelle, taille compacte |

| Matériaux principaux | Divers métaux, alliages, verre, céramiques |

Vous avez besoin d'un four fiable et performant pour vos applications de fusion de petits lots ?

Chez KINTEK, nous comprenons que la précision et la polyvalence sont primordiales pour les bijoutiers, les artisans, les chercheurs et les petites fonderies. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions thermiques avancées adaptées à vos besoins uniques.

Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires et les fours sous vide et atmosphériques, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production.

Discutons de la manière dont nous pouvons optimiser votre processus de fusion. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %