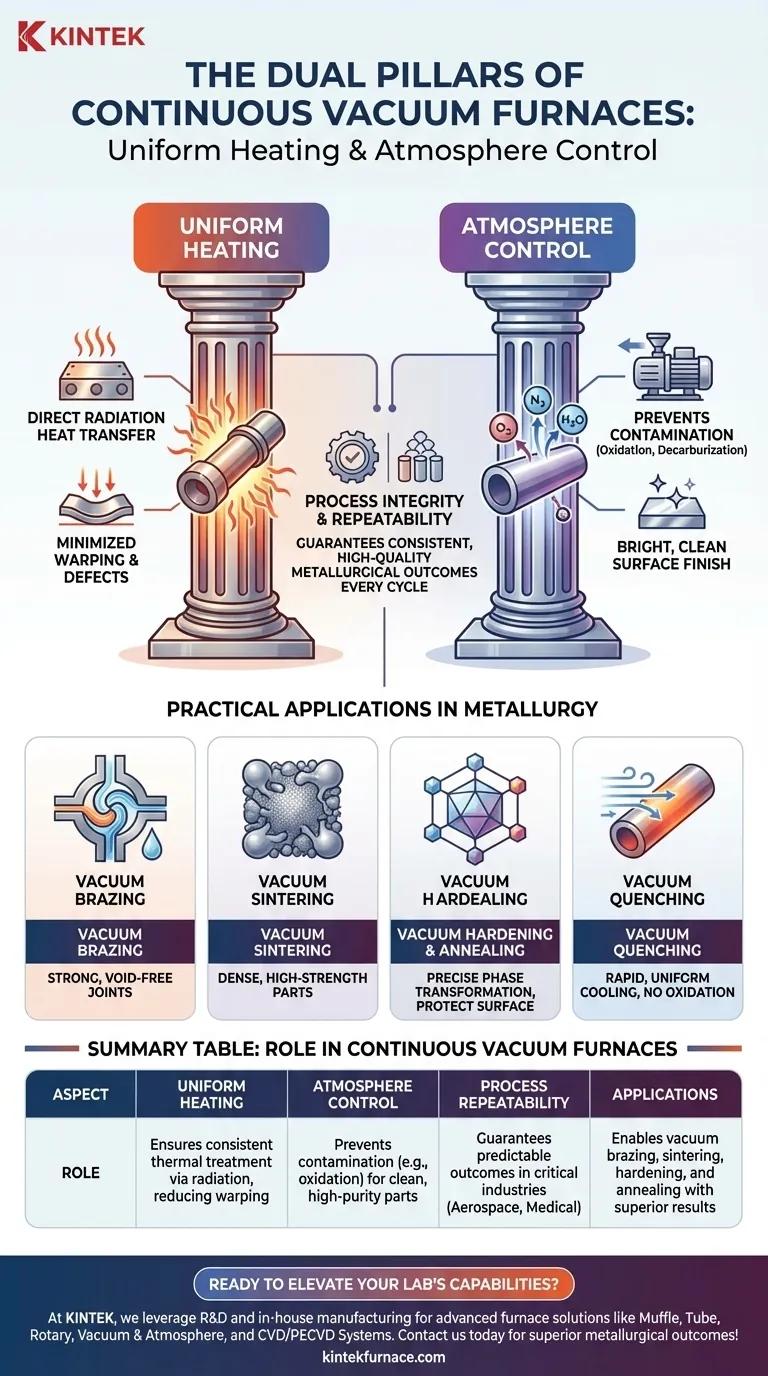

À la base, le chauffage uniforme et le contrôle de l'atmosphère sont les piliers jumeaux de l'intégrité du processus dans les fours sous vide continus. Ils fonctionnent en tandem pour garantir des résultats métallurgiques répétables et de haute qualité en s'assurant que chaque partie d'un composant subit le cycle thermique exact dans un environnement exempt de contaminants réactifs comme l'oxygène.

Le défi fondamental dans le traitement des matériaux haute performance n'est pas seulement d'atteindre une température cible, mais de s'assurer que chaque surface et section interne du matériau subit exactement les mêmes conditions. Le chauffage uniforme et le contrôle de l'atmosphère sont les mécanismes qui transforment un simple four en un instrument de précision pour l'ingénierie de propriétés matérielles spécifiques et prévisibles.

Les fonctions de base : Pourquoi le contrôle est important

Dans tout processus thermique, la cohérence est l'objectif. Un four sous vide utilise ces deux principes pour éliminer les variables qui entraînent des défauts et une qualité inégale dans les pièces finies.

Atteindre une véritable uniformité thermique

Dans un four conventionnel, la chaleur est principalement transférée par convection (air en mouvement). Cela peut entraîner des points chauds et froids, provoquant un traitement inégal.

Un environnement sous vide modifie fondamentalement le transfert de chaleur. En éliminant la majeure partie de l'air, la chaleur est transférée principalement par rayonnement, qui voyage en ligne droite des éléments chauffants vers les pièces. Cela permet un profil de chauffage beaucoup plus direct et uniforme, minimisant le risque de déformation ou de transformations métallurgiques incohérentes.

Maîtriser l'atmosphère : Prévenir la contamination

Le « contrôle de l'atmosphère » dans un four sous vide est le vide lui-même. En aspirant l'air, nous éliminons les gaz réactifs tels que l'oxygène, l'azote et la vapeur d'eau.

Ceci est essentiel car à haute température, ces gaz réagissent agressivement avec les surfaces métalliques. Un vide empêche les réactions nocives telles que l'oxydation (rouille), la décarburation (perte de dureté de surface) et la formation d'autres couches superficielles indésirables. Le résultat est une pièce brillante et propre qui ne nécessite aucun nettoyage après traitement.

Assurer la répétabilité du processus

Lorsque chaque composant d'un lot — et chaque lot subséquent — est soumis au profil thermique identique et à l'atmosphère pure identique, les résultats deviennent hautement prévisibles. Ce niveau de contrôle est essentiel pour des industries telles que l'aérospatiale, le médical et l'automobile, où la défaillance du matériau n'est pas une option et où des normes d'assurance qualité strictes doivent être respectées.

Applications pratiques en métallurgie

La combinaison d'une chaleur uniforme et d'un environnement pur permet plusieurs processus de haute précision qui sont difficiles ou impossibles à réaliser autrement.

Brasage et frittage sous vide

Le brasage joint deux pièces métalliques à l'aide d'un métal d'apport. Sous vide, l'absence d'oxydes sur les métaux de base permet au métal d'apport de s'écouler proprement et de créer une jonction exceptionnellement solide, pure et sans vide.

Le frittage fusionne des poudres métalliques en une pièce solide. Le vide empêche l'oxydation sur les grains de poudre individuels, permettant une diffusion et une liaison métal-métal directes, ce qui donne un composant final dense et à haute résistance.

Trempe et recuit sous vide

Des processus tels que la trempe et le recuit reposent sur le chauffage des métaux à des températures précises pour modifier leur structure cristalline. Le chauffage uniforme garantit que l'ensemble de la pièce subit correctement la transformation de phase souhaitée. Le vide protège l'intégrité de la surface de la pièce pendant ces cycles longs et à haute température.

Trempe sous vide

Après le chauffage, les pièces sont souvent refroidies rapidement (trempées) pour fixer la dureté. Dans un four sous vide, cela se fait généralement en remplissant à nouveau la chambre avec un gaz inerte à haute pression comme l'argon ou l'azote. Cela assure un refroidissement rapide et uniforme sans le choc thermique et l'oxydation associés à la trempe liquide.

Comprendre les compromis : Fours sous vide par rapport aux fours à atmosphère

Bien que puissants, un four sous vide continu n'est pas la solution universelle pour tous les besoins de traitement thermique. Comprendre ses compromis par rapport à un four à atmosphère traditionnel (qui utilise des mélanges de gaz contrôlés au lieu d'un vide) est essentiel.

Pureté du processus contre débit

Atteindre un vide profond prend du temps. Ce cycle de « pompage » signifie que pour les matériaux non réactifs simples, un four à bande continue sous atmosphère peut souvent atteindre un débit plus élevé. Le compromis est une finition de surface et une pureté des matériaux bien supérieures grâce au processus sous vide.

Coût et complexité

Les fours sous vide sont intrinsèquement plus complexes et coûteux à construire et à entretenir. Ils nécessitent des pompes à vide robustes, des joints précis et des systèmes de contrôle sophistiqués. L'investissement est justifié lors du traitement de matériaux de grande valeur, réactifs ou critiques pour la performance qui seraient compromis dans un environnement moins contrôlé.

Avantages environnementaux et de sécurité

Les fours sous vide continus sont exceptionnellement propres. Ils ne produisent aucun produit de combustion et éliminent le besoin de stocker et de manipuler certains des mélanges de gaz plus dangereux ou inflammables utilisés dans les fours à atmosphère, améliorant ainsi la sécurité au travail et la conformité environnementale.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus sous vide dépend entièrement du matériau traité et du résultat final souhaité.

- Si votre objectif principal est le traitement à haut volume et à faible coût d'aciers non réactifs : Un four à atmosphère traditionnel est souvent plus rentable et efficace.

- Si votre objectif principal est de joindre des assemblages complexes ou de traiter des matériaux réactifs comme le titane : La pureté d'un four sous vide continu est non négociable pour éviter la défaillance du composant.

- Si votre objectif principal est d'obtenir une dureté maximale avec une finition de surface brillante et propre : La trempe sous vide suivie d'une trempe au gaz fournit des résultats supérieurs en éliminant toute oxydation de surface.

- Si votre objectif principal est de produire des pièces denses et de haute pureté à partir de poudres métalliques : Le frittage sous vide est essentiel pour prévenir la contamination et assurer une liaison solide et fiable des particules.

En fin de compte, maîtriser le chauffage uniforme et le contrôle de l'atmosphère vous permet de passer du simple chauffage du métal à l'ingénierie précise de sa forme et de sa fonction finales.

Tableau récapitulatif :

| Aspect | Rôle dans les fours sous vide continus |

|---|---|

| Chauffage uniforme | Assure un traitement thermique constant par rayonnement, réduisant la déformation et les défauts |

| Contrôle de l'atmosphère | Prévient la contamination (ex. oxydation, décarburation) pour des pièces propres et de haute pureté |

| Répétabilité du processus | Garantit des résultats prévisibles dans les industries critiques comme l'aérospatiale et le médical |

| Applications | Permet le brasage, le frittage, la trempe et le recuit sous vide avec des résultats supérieurs |

Prêt à élever les capacités de votre laboratoire avec des solutions de haute température de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Notre personnalisation approfondie garantit qu'ils répondent à vos besoins expérimentaux uniques en matière de chauffage uniforme et de contrôle de l'atmosphère. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats métallurgiques supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement