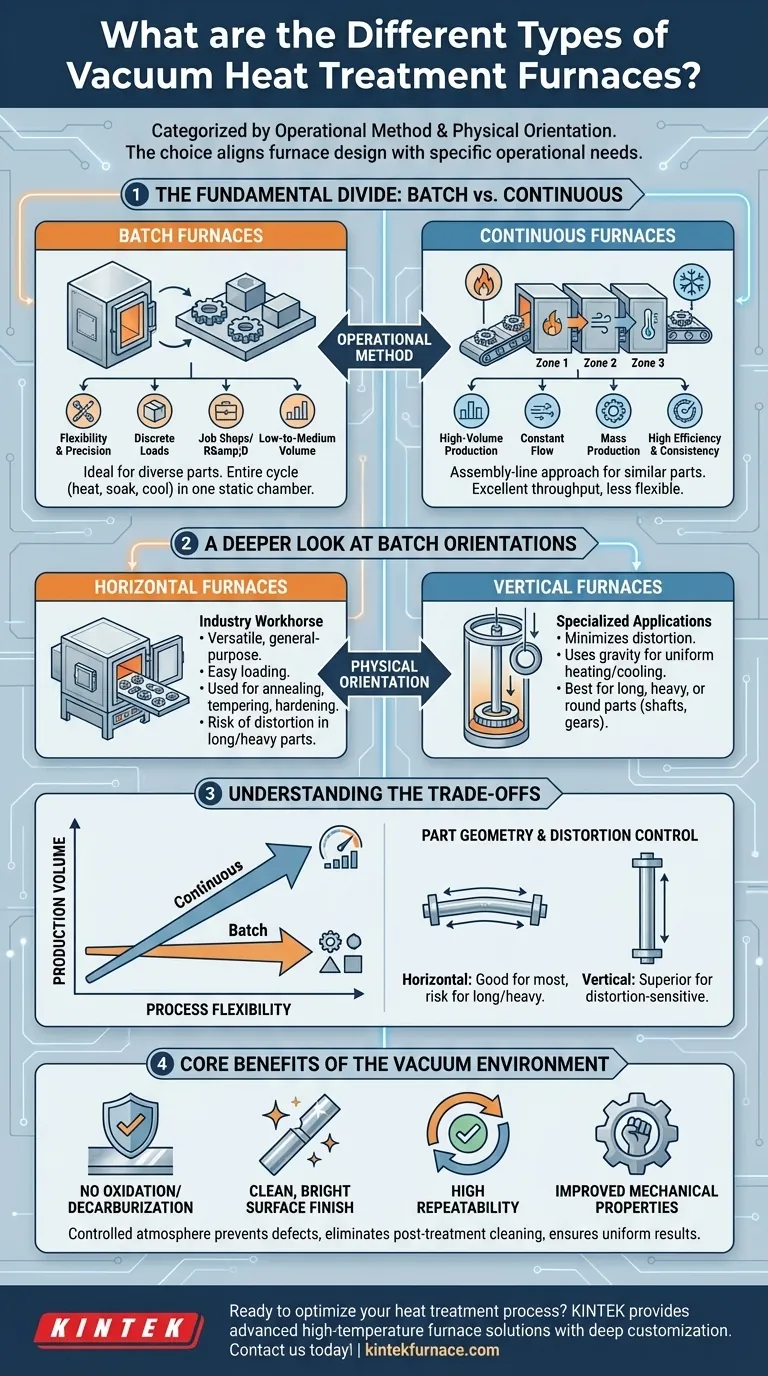

À la base, les fours de traitement thermique sous vide sont classés selon leur méthode de fonctionnement et leur orientation physique. Les types principaux sont les fours discontinus (batch) horizontaux et verticaux, conçus pour des charges discrètes, et les fours continus ou semi-continus, construits pour des lignes de production à grand volume. Chaque conception est étudiée pour répondre à des exigences spécifiques en matière de géométrie des pièces, d'échelle de production et de résultat métallurgique souhaité.

Le choix d'un four sous vide ne consiste pas tant à trouver un seul type "optimal" qu'à aligner la conception du four sur vos besoins opérationnels spécifiques. La décision fondamentale se situe entre la flexibilité du traitement discontinu et l'efficacité de la production continue, affinée par la géométrie de la pièce et les exigences de manipulation.

La division fondamentale : Discontinu (Batch) vs. Continu

La distinction la plus significative entre les types de fours sous vide réside dans la manière dont ils traitent les matériaux – soit par groupes discrets (discontinu), soit en flux constant (continu).

Fours discontinus (Batch) : Pour la flexibilité et la précision

Les fours discontinus traitent une charge distincte de pièces à la fois. Cela les rend exceptionnellement polyvalents pour traiter une grande variété de tailles, de formes et de types de matériaux de pièces.

Ils sont le choix idéal pour les ateliers, la recherche et le développement, ou les environnements de production avec des exigences diverses ou de faible à moyen volume. Le cycle complet de traitement thermique — chauffage, maintien et refroidissement — est effectué sur la charge statique à l'intérieur de la chambre.

Fours continus : Pour la production à grand volume

Les fours continus sont conçus pour la production de masse de pièces similaires ou identiques. Les pièces se déplacent à travers une série de chambres, chacune dédiée à une étape spécifique du processus de traitement thermique.

Cette approche de type chaîne de montage permet un débit élevé et une excellente cohérence du processus. Cependant, elle nécessite un investissement initial important et est moins flexible pour s'adapter à différents types de pièces ou cycles de processus.

Un regard plus approfondi sur les orientations des fours

Dans la catégorie des fours discontinus, l'orientation physique – horizontale ou verticale – joue un rôle critique dans la manipulation des pièces et la qualité finale.

Fours horizontaux : Le cheval de bataille de l'industrie

Les fours sous vide horizontaux sont les plus courants. Les pièces sont chargées sur des plateaux, des paniers ou des gabarits et déplacées horizontalement dans la chambre de chauffe.

Cette configuration est une solution polyvalente et à usage général, adaptée à une vaste gamme de formes et de tailles de pièces. Sa facilité de chargement et sa conception robuste en font le choix par défaut pour de nombreuses applications de traitement thermique comme le recuit, la trempe et le durcissement.

Fours verticaux : Pour les applications spécialisées

Les fours verticaux chargent les pièces par le haut ou par le bas. Cette conception est spécialisée pour les pièces où la minimisation de la distorsion est critique.

Les pièces longues et élancées (comme les arbres ou les trains d'atterrissage), les composants lourds, ou les pièces symétriques et rondes (comme les bagues et les engrenages) bénéficient d'être suspendues ou supportées verticalement. Cette orientation utilise la gravité à son avantage, assurant un chauffage et un refroidissement uniformes tout en prévenant l'affaissement ou la distorsion qui pourraient survenir dans un four horizontal.

Comprendre les compromis

Le choix du bon four implique d'équilibrer des priorités concurrentes. Il n'existe pas de solution unique optimale pour chaque scénario.

Volume de production vs. Flexibilité du processus

Les fours continus offrent une efficacité inégalée pour la production à grand volume et standardisée, mais sont inflexibles.

Les fours discontinus offrent une flexibilité maximale du processus, vous permettant d'exécuter différentes pièces et cycles les uns après les autres, mais avec un débit global plus faible.

Géométrie de la pièce et contrôle de la distorsion

Les fours horizontaux sont excellents pour la plupart des applications, mais peuvent entraîner une distorsion dans les pièces longues ou lourdes qui ne sont pas correctement supportées.

Les fours verticaux sont le choix supérieur pour les pièces sensibles à la distorsion, garantissant une stabilité dimensionnelle pour les composants critiques, bien qu'ils soient souvent plus complexes à charger et à intégrer.

Avantages principaux de l'environnement sous vide

Quel que soit le type de four, le fonctionnement sous vide offre des avantages distincts. L'atmosphère contrôlée prévient l'oxydation et la décarburation à hautes températures.

Il en résulte une finition de surface propre et brillante et élimine le besoin de nettoyage post-traitement. Le processus assure également une reproductibilité élevée, des propriétés matérielles uniformes et des performances mécaniques améliorées.

Faire le bon choix pour votre application

Votre choix doit être guidé par votre objectif opérationnel principal. Analysez vos besoins de production en fonction des forces de chaque type de four.

- Si votre objectif principal est la production à grand volume et standardisée : Un four continu est la solution la plus efficace et la plus cohérente.

- Si votre objectif principal est la flexibilité du processus pour des pièces et des tailles de lots variés : Un four discontinu horizontal offre le meilleur équilibre entre polyvalence et performance.

- Si votre objectif principal est de minimiser la distorsion dans les pièces longues, rondes ou lourdes : Un four discontinu vertical offre le contrôle nécessaire pour les applications critiques.

En adaptant l'architecture du four à vos processus et objectifs de production spécifiques, vous pouvez assurer une qualité, une efficacité et une rentabilité optimales.

Tableau récapitulatif :

| Type | Caractéristiques principales | Idéal pour |

|---|---|---|

| Fours discontinus (Batch) | Flexible, traite des charges discrètes | Ateliers, R&D, volume faible à moyen |

| Fours continus | Débit élevé, traitement cohérent | Production de masse de pièces similaires |

| Fours horizontaux | Polyvalent, chargement facile | Applications générales, formes variées |

| Fours verticaux | Minimise la distorsion, utilise la gravité | Pièces longues, lourdes ou rondes |

Prêt à optimiser votre processus de traitement thermique ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.