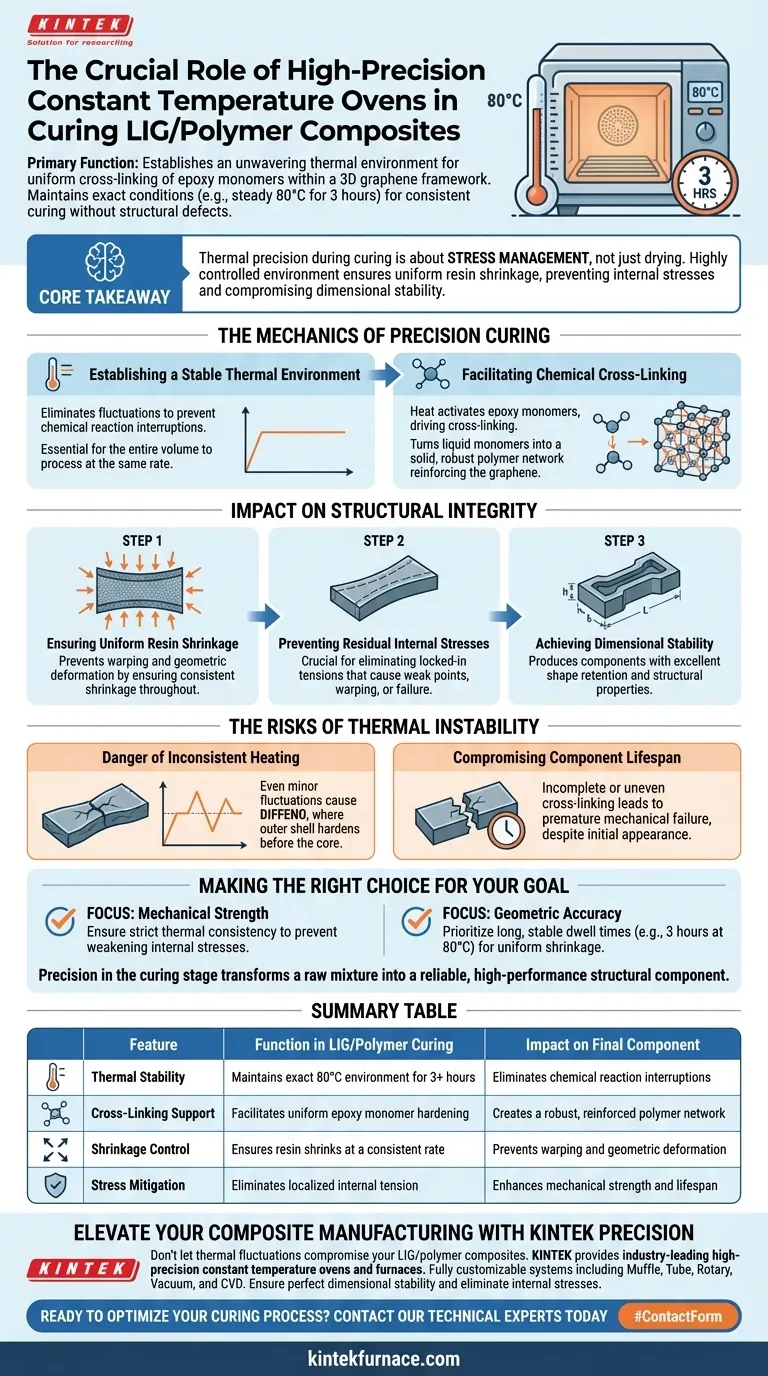

La fonction principale d'une étuve de précision à température constante est d'établir un environnement thermique inébranlable requis pour faciliter la réticulation uniforme des monomères époxy au sein d'un cadre de graphène 3D. En maintenant des conditions exactes — telles qu'une température constante de 80 degrés Celsius pendant 3 heures — cet équipement garantit que la matrice polymère durcit de manière cohérente sans introduire de défauts structurels.

Point clé à retenir La précision thermique pendant le durcissement concerne moins le "séchage" que la gestion des contraintes. Un environnement hautement contrôlé assure un retrait uniforme de la résine, ce qui est la seule façon d'éviter les contraintes internes qui compromettraient autrement la stabilité dimensionnelle et la résistance du composant final.

La mécanique du durcissement de précision

Établir un environnement thermique stable

Le processus de durcissement des composites de graphène induit par laser (LIG)/polymères nécessite plus que de la chaleur ; il nécessite une stabilité thermique. Une étuve de haute précision élimine les fluctuations de température qui pourraient interrompre la réaction chimique.

Par exemple, le maintien d'une température constante de 80°C pendant une durée de 3 heures permet au matériau d'atteindre un état stable. Cette cohérence est essentielle pour que l'ensemble du volume du composite traite à la même vitesse.

Faciliter la réticulation chimique

À l'intérieur de l'étuve, la chaleur active les monomères époxy infusés dans le cadre de graphène 3D.

La température constante entraîne le processus de réticulation, durcissant efficacement la résine. Cela transforme les monomères liquides en un réseau polymère solide et robuste qui renforce la structure du graphène.

Impact sur l'intégrité structurelle

Assurer un retrait uniforme de la résine

Au fur et à mesure que les polymères durcissent, ils se contractent naturellement. Si la température varie dans l'étuve ou fluctue au fil du temps, différentes parties du composite se contracteront à des vitesses différentes.

Une étuve de haute précision garantit que ce retrait se produit uniformément dans l'ensemble du composant. Cette uniformité fait la différence entre une pièce plate et utilisable et une pièce déformée et défectueuse.

Prévenir les contraintes internes résiduelles

La fonction la plus critique du traitement thermique contrôlé est la prévention des contraintes internes résiduelles.

Lorsque le durcissement est inégal, une tension interne s'accumule à l'intérieur du matériau. Ces contraintes verrouillées sont des points faibles invisibles qui peuvent entraîner une déformation immédiate ou une défaillance éventuelle sous charge.

Atteindre la stabilité dimensionnelle

En éliminant les contraintes internes et en assurant un retrait uniforme, l'étuve produit des composants d'une excellente stabilité dimensionnelle. La pièce finale conserve sa forme et ses propriétés structurelles prévues, résultant en un composant structurel haute performance.

Les risques de l'instabilité thermique

Le danger d'un chauffage incohérent

L'utilisation d'équipements de chauffage standard manque de la précision requise pour les composites haute performance. Même de légères fluctuations peuvent provoquer un durcissement différentiel, où la coque extérieure durcit avant le noyau.

Compromettre la durée de vie du composant

Si la phase de durcissement est précipitée ou instable, la réticulation résultante peut être incomplète ou inégale. Bien que la pièce puisse sembler correcte initialement, le manque d'une structure interne uniforme entraîne souvent une défaillance mécanique prématurée.

Faire le bon choix pour votre objectif

Lors de la mise en place de votre processus de fabrication pour les composites LIG/polymères, tenez compte de vos exigences de performance spécifiques.

- Si votre objectif principal est la résistance mécanique : Assurez-vous que votre étuve maintient une cohérence thermique stricte pour éviter les contraintes internes qui affaiblissent le matériau.

- Si votre objectif principal est la précision géométrique : Privilégiez des temps de maintien longs et stables (par exemple, 3 heures à 80°C) pour garantir un retrait uniforme et une stabilité dimensionnelle.

La précision de la phase de durcissement est le facteur déterminant qui transforme un mélange brut en un composant structurel fiable et haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le durcissement des composites LIG/polymères | Impact sur le composant final |

|---|---|---|

| Stabilité thermique | Maintient un environnement exact de 80°C pendant 3 heures et plus | Élimine les interruptions de réaction chimique |

| Support de réticulation | Facilite le durcissement uniforme des monomères époxy | Crée un réseau polymère robuste et renforcé |

| Contrôle du retrait | Assure un retrait de la résine à un rythme constant | Prévient la déformation et la déformation géométrique |

| Atténuation des contraintes | Élimine la tension interne localisée | Améliore la résistance mécanique et la durée de vie |

Améliorez votre fabrication de composites avec la précision KINTEK

Ne laissez pas les fluctuations thermiques compromettre l'intégrité structurelle de vos composites LIG/polymères. KINTEK fournit des étuves de précision à température constante et des fours de laboratoire haute température de pointe, conçus pour les exigences rigoureuses de la science des matériaux avancés.

Soutenus par une R&D et une fabrication expertes, nos systèmes — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez une stabilité dimensionnelle parfaite et éliminez les contraintes internes avec un équipement conçu pour la précision.

Prêt à optimiser votre processus de durcissement ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire.

Guide Visuel

Références

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de tubes de quartz de haute pureté comme récipients de réaction ? Synthèse par flux actif

- Comment une unité d'évaporation et de mélange aide-t-elle à l'étude de l'allumage des carburants ? Améliorez la recherche avec un contrôle précis de la vapeur

- Comment les débitmètres massiques de haute précision contribuent-ils à l'étude du comportement d'oxydation du lignite ?

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour la méthode de cuisson ? Assurer la sécurité et la pureté du catalyseur

- Quelles sont les fonctions spécifiques des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage

- Quel entretien est nécessaire après avoir utilisé le tube de four en alumine ? Assurez la longévité et la pureté dans votre laboratoire

- Quels sont les avantages du scellage de la soudure SAC305 dans des tubes de quartz sous vide ? Assurer l'intégrité de l'alliage à haute fiabilité

- Quel est le rôle d'un four de laboratoire dans le prétraitement des noyaux de palmier dattier ? Améliorer l'efficacité de la torréfaction et du broyage