Un four de traitement thermique sous vide poussé est le prérequis pour le traitement des superalliages car il fournit le seul environnement capable de maintenir l'intégrité chimique du matériau à des températures extrêmes. En éliminant les gaz atmosphériques, il prévient l'oxydation et la nitruration tout en permettant les cycles thermiques précis requis pour manipuler la microstructure de l'alliage afin d'obtenir une résistance maximale.

Idée clé : La valeur d'un four à vide poussé va au-delà de la simple propreté ; c'est un outil de traitement actif qui permet des cycles de solution et de vieillissement multi-étapes. Ces cycles sont essentiels pour réguler la phase de renforcement gamma prime ($\gamma'$) et homogénéiser l'alliage, garantissant que les propriétés mécaniques correspondent à la conception technique.

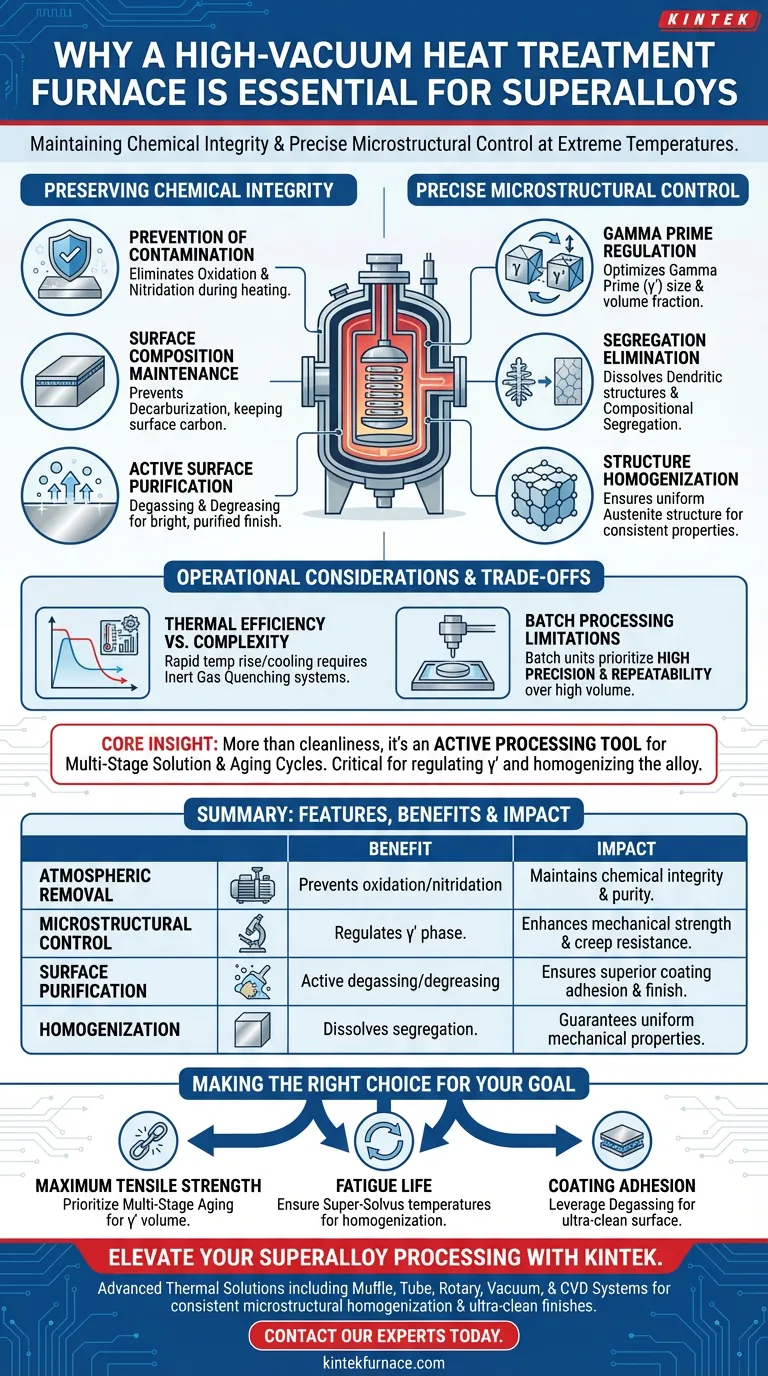

Préservation de l'intégrité chimique

La fonction principale du traitement sous vide est la préservation de la chimie de surface complexe du superalliage.

Prévention de la contamination atmosphérique

Les superalliages sont très réactifs à des températures élevées. Un environnement sous vide poussé empêche efficacement l'oxydation et la nitruration, garantissant que le matériau n'est pas compromis par l'atmosphère environnante pendant le chauffage.

Maintien de la composition de surface

En plus de prévenir la formation d'oxydes, le traitement sous vide empêche la décarburation, un phénomène où le carbone de surface est perdu, affaiblissant le matériau. Cela garantit que la composition chimique reste cohérente du cœur à la surface.

Purification active de surface

L'environnement sous vide fait plus que protéger ; il nettoie activement. Le processus a des capacités de dégazage et de dégraissage, éliminant les calamines de surface et les impuretés pour obtenir un fini de surface brillant et purifié, essentiel pour les applications ultérieures de revêtement ou de liaison.

Contrôle précis de la microstructure

Au-delà de la protection de surface, le four à vide poussé est le mécanisme utilisé pour concevoir la structure interne du métal.

Régulation de la phase Gamma Prime

Les superalliages dépendent de la précipitation de la phase gamma prime ($\gamma'$) pour leur résistance supérieure. Grâce à des processus spécifiques de solution et de vieillissement multi-étapes, le four permet une régulation précise de la taille et de la fraction volumique de cette phase de renforcement.

Élimination de la ségrégation compositionnelle

Les superalliages coulés souffrent souvent de ségrégation compositionnelle (distribution inégale des éléments) et de structures dendritiques. Le traitement sous vide à haute température permet au matériau d'atteindre des températures supra-solvus en toute sécurité, dissolvant ces inhomogénéités dans la matrice.

Homogénéisation de la structure

En maintenant ces températures élevées spécifiques sans oxydation, le four facilite la diffusion au niveau atomique. Il en résulte une structure austénitique monophasée uniforme, qui sert de base nécessaire à un renforcement par précipitation cohérent et à des performances mécaniques fiables.

Considérations opérationnelles et compromis

Bien qu'essentiel pour la qualité, le traitement thermique sous vide poussé implique des variables opérationnelles spécifiques qui doivent être gérées.

Efficacité thermique vs complexité

Les fours sous vide offrent une grande efficacité thermique et permettent une montée en température et un refroidissement rapides, ce qui est essentiel pour verrouiller les microstructures. Cependant, l'obtention de ces taux rapides nécessite des systèmes complexes, impliquant souvent un refroidissement par gaz inerte, plutôt qu'un simple refroidissement radiatif.

Limites du traitement par lots

Contrairement aux fours atmosphériques continus, les fours sous vide sont généralement des unités de traitement par lots conçues pour une haute précision et répétabilité. Cela privilégie la qualité et la cohérence par rapport à un débit élevé, ce qui les rend idéaux pour les composants de grande valeur plutôt que pour les pièces de commodité en masse.

Faire le bon choix pour votre objectif

Pour maximiser les performances des composants en superalliage, alignez vos paramètres de traitement sur vos objectifs d'ingénierie spécifiques.

- Si votre objectif principal est la résistance à la traction maximale : Privilégiez les cycles de vieillissement multi-étapes qui optimisent la fraction volumique de gamma prime pour bloquer le mouvement des dislocations.

- Si votre objectif principal est la durée de vie en fatigue : Assurez-vous que le processus atteint des températures supra-solvus pour éliminer complètement la ségrégation dendritique et homogénéiser la structure du grain.

- Si votre objectif principal est l'adhérence du revêtement : Exploitez les capacités de dégazage du four pour garantir une surface ultra-propre pour la couche de liaison et une formation contrôlée d'oxyde thermiquement formé (TGO).

Le four sous vide poussé n'est pas simplement un appareil de chauffage ; c'est un instrument de précision qui transforme un lingot coulé en un composant d'ingénierie haute performance.

Tableau récapitulatif :

| Caractéristique | Avantage pour les superalliages | Impact sur les performances |

|---|---|---|

| Élimination de l'atmosphère | Prévient l'oxydation et la nitruration | Maintient l'intégrité chimique et la pureté de surface |

| Contrôle de la microstructure | Régule la phase Gamma Prime ((\gamma')) | Améliore la résistance mécanique et la résistance au fluage |

| Purification de surface | Dégazage et dégraissage actifs | Assure une adhérence supérieure du revêtement et une finition |

| Homogénéisation | Dissout la ségrégation compositionnelle | Garantit des propriétés mécaniques uniformes partout |

Élevez votre traitement de superalliages avec KINTEK

Maximisez la résistance et la durée de vie en fatigue de vos composants de grande valeur avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotary, Vacuum et CVD spécifiquement conçus pour les exigences rigoureuses du traitement thermique des superalliages. Que vous ayez besoin d'un vieillissement multi-étapes précis ou d'un refroidissement rapide par gaz, nos fours haute température personnalisables garantissent une homogénéisation microstructurale cohérente et des finitions de surface ultra-propres.

Prêt à optimiser vos cycles thermiques ? Contactez nos experts en ingénierie dès aujourd'hui pour découvrir comment KINTEK peut transformer les performances de vos matériaux.

Guide Visuel

Références

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment les fours continus démontrent-ils leur polyvalence dans le traitement ? Débloquez l'efficacité multi-processus pour la fabrication à grand volume

- Quels types de procédés de traitement thermique peuvent être réalisés dans un four sous vide ? Débloquez une qualité et un contrôle supérieurs des matériaux

- Quel rôle le chauffage uniforme et le contrôle de l'atmosphère jouent-ils dans les fours sous vide continus ? Clé de la métallurgie de précision

- Qu'est-ce qu'un four à creuset et quels sont ses principaux composants ? Découvrez ses éléments clés et ses utilisations

- Quels sont les avantages d'un four à arc électrique assisté par plasma ? Améliorez l'efficacité de votre réduction carbothermique

- Quelles sont les précautions liées à la température pour l'utilisation d'un four sous vide ? Assurez la sécurité et la longévité dans votre laboratoire

- Quel est l'effet du recuit sous vide à haute température sur les couches minces de GdFeCo ? Libérez un contrôle magnétique supérieur

- Comment la résistance chimique du graphite bénéficie-t-elle aux processus des fours sous vide ? Obtenez des résultats de haute pureté et sans contamination