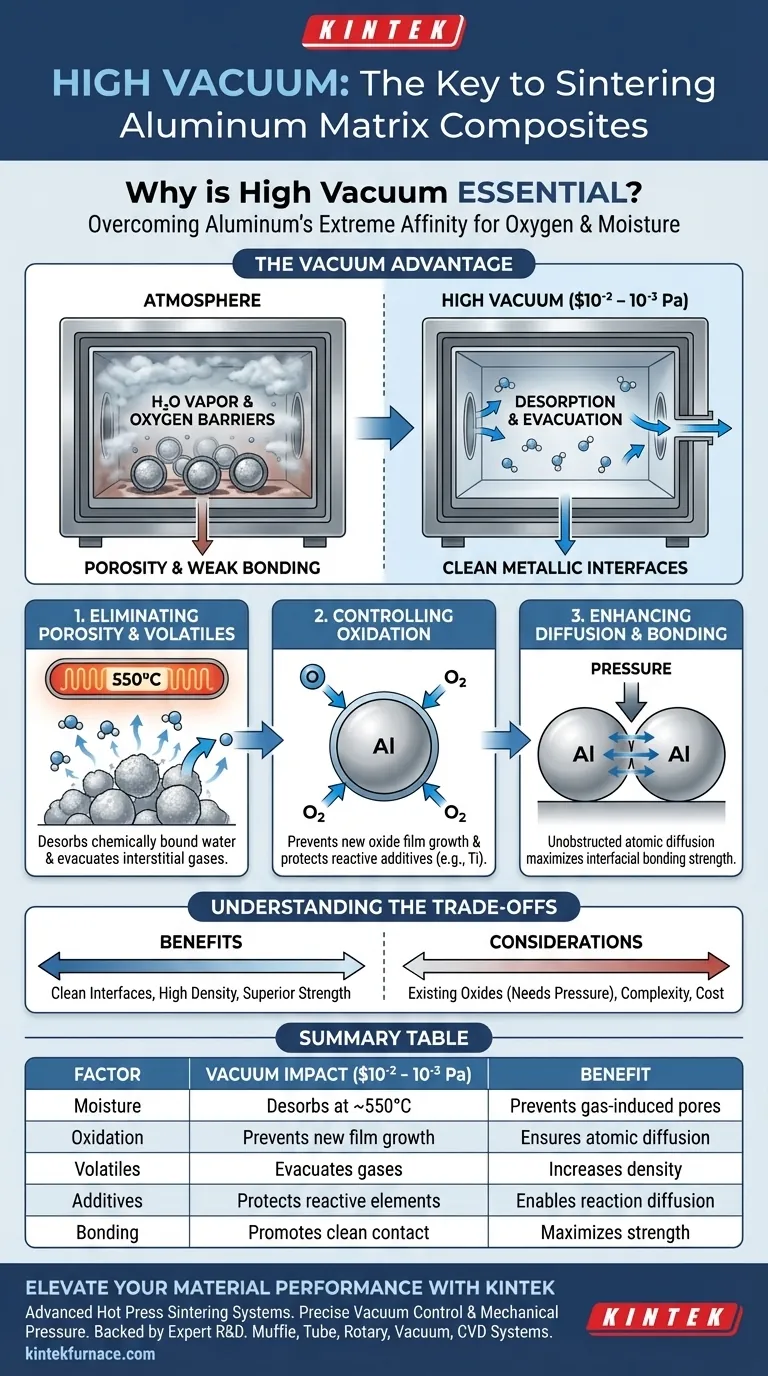

Un environnement de vide poussé est techniquement obligatoire lors du frittage par pressage à chaud des composites à matrice d'aluminium en raison de l'affinité extrême de l'aluminium pour l'oxygène et l'humidité. Sa fonction principale est de désorber activement la vapeur d'eau chimiquement liée à des températures autour de 550°C et d'empêcher la formation de barrières d'oxyde, permettant ainsi la diffusion atomique nécessaire à un matériau dense et à haute résistance.

L'idée centrale La poudre d'aluminium possède intrinsèquement une couche d'oxyde tenace et adsorbe l'humidité, deux éléments qui agissent comme des barrières au frittage. L'environnement de vide n'est pas simplement une question de propreté ; c'est un outil de traitement actif qui élimine ces obstacles volatils pour permettre une liaison métallique directe et une diffusion réactionnelle sans entrave.

Élimination de la porosité et des volatils

Désorption de l'eau chimiquement adsorbée

Les surfaces de poudre d'aluminium sont très sujettes à l'adsorption de vapeur d'eau de l'atmosphère.

Lors du processus de chauffage, en particulier autour de 550°C, un système de vide poussé favorise efficacement la désorption et l'évacuation de cette eau chimiquement adsorbée. L'élimination de cette humidité avant la phase de frittage est essentielle pour prévenir la formation de pores induits par les gaz dans le composite final.

Évacuation des gaz interstitiels

Au-delà de l'humidité de surface, des gaz sont souvent piégés dans les espaces interstitiels entre les particules de poudre.

L'environnement de vide évacue efficacement ces gaz piégés et élimine les volatils libérés pendant le chauffage. En dégageant ces espaces interstitiels, le processus minimise les défauts de porosité et assure une densité plus élevée dans le corps fritté final.

Contrôle de l'oxydation et de la qualité de l'interface

Prévention de la croissance du film d'oxyde

L'aluminium réagit rapidement avec l'oxygène à haute température pour former un film d'oxyde stable.

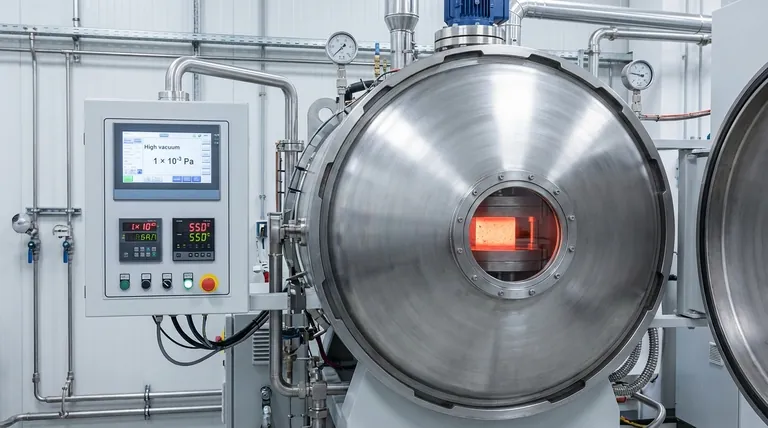

Le maintien d'un vide poussé (souvent dans la gamme de $1 \times 10^{-2}$ Pa à $10^{-3}$ Pa) coupe l'apport d'oxygène, empêchant efficacement l'oxydation supplémentaire de la matrice d'aluminium. Ceci est essentiel car les films d'oxyde agissent comme des barrières thermiques et de diffusion qui dégradent les performances du matériau.

Protection des éléments d'alliage réactifs

De nombreux composites à matrice d'aluminium incorporent des additifs réactifs, tels que la poudre de titane.

L'environnement de vide protège ces éléments hautement réactifs de l'oxydation à des températures élevées. La préservation de l'état métallique de ces additifs garantit qu'ils peuvent participer à une diffusion réactionnelle efficace avec la matrice d'aluminium, plutôt que de devenir des oxydes inertes.

Amélioration de la diffusion et de la liaison

Diffusion atomique sans entrave

Pour que le frittage se produise, les atomes doivent diffuser à travers les limites des particules.

En empêchant la formation de films d'oxyde épais, le vide assure une interface de contact propre entre les couches (telles que les couches d'alliage amorphe et l'aluminium). Cela crée des canaux sans entrave pour la diffusion élémentaire, qui est le mécanisme qui lie réellement le matériau.

Maximisation de la résistance de la liaison interfaciale

L'intégrité du composite repose sur la résistance de la liaison entre la matrice et le renforcement (par exemple, le diamant ou le titane).

Un environnement de vide purifié favorise la liaison métallique directe entre les particules. Cela se traduit par des liaisons métallurgiques de haute qualité, améliorant considérablement les propriétés mécaniques et la conductivité thermique du composite.

Comprendre les compromis

Bien que le vide poussé soit essentiel, s'y fier efficacement nécessite de comprendre ses limites.

Vide vs. Oxydes existants

Le vide est excellent pour prévenir la nouvelle oxydation et éliminer les volatils, mais il ne peut pas facilement éliminer les peaux d'oxyde d'aluminium stables et préexistantes.

Pour surmonter les films d'oxyde qui existent déjà sur la poudre, une pression mécanique (par exemple, 30 MPa) est souvent nécessaire en plus du vide. La pression rompt physiquement la coquille d'oxyde, permettant au métal propre en dessous – préservé par le vide – de se lier.

Complexité et coût

Le maintien de niveaux de vide élevés (par exemple, $10^{-3}$ Pa) nécessite des systèmes d'étanchéité et de pompage sophistiqués.

Cela augmente la complexité de l'équipement et le temps de traitement. Cependant, pour les applications de haute performance où la conductivité thermique et la résistance mécanique sont primordiales, ce compromis est inévitable.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de frittage, alignez vos protocoles de vide sur vos exigences matérielles spécifiques :

- Si votre objectif principal est la résistance mécanique : Privilégiez un vide poussé combiné à une pression mécanique pour rompre les films d'oxyde et maximiser la liaison métallique particule à particule.

- Si votre objectif principal est la conductivité thermique : Assurez des niveaux de vide extrêmes pour maintenir des interfaces propres entre l'aluminium et les renforts (comme le diamant), car les oxydes agissent comme des isolants thermiques.

- Si votre objectif principal est un alliage complexe (par exemple, Al-Ti) : Contrôlez rigoureusement le vide pour empêcher l'oxydation des additifs réactifs, en veillant à ce qu'ils restent actifs pour la diffusion réactionnelle.

En fin de compte, le système de vide est le gardien de la qualité de l'interface, déterminant si votre composite devient un solide unifié ou une collection de particules faiblement liées.

Tableau récapitulatif :

| Facteur | Impact du vide poussé ($10^{-2}$ à $10^{-3}$ Pa) | Bénéfice pour le composite |

|---|---|---|

| Humidité | Désorbe l'eau chimiquement liée à ~550°C | Prévient les pores induits par les gaz |

| Oxydation | Prévient la croissance de nouveaux films d'oxyde sur la matrice Al | Assure une diffusion atomique sans entrave |

| Volatils | Évacue les gaz interstitiels et les contaminants | Augmente la densité du matériau final |

| Additifs | Protège les éléments réactifs comme le Ti de l'oxydation | Permet une diffusion réactionnelle efficace |

| Liaison | Favorise le contact métal-métal propre | Maximise la résistance de la liaison interfaciale |

Améliorez les performances de votre matériau avec KINTEK

Ne laissez pas les barrières d'oxyde et la porosité compromettre vos composites à matrice d'aluminium. Les systèmes de frittage par pressage à chaud avancés de KINTEK offrent le contrôle précis du vide poussé ($10^{-3}$ Pa) et de la pression mécanique requis pour obtenir une liaison métallurgique supérieure.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables Muffle, Tube, Rotatifs, sous Vide et CVD adaptés à vos besoins uniques en laboratoire et en production.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de frittage !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux

- Comment le frittage par pressage à chaud sous vide se compare-t-il au SPS pour les composites Fe-Cu ? Obtenez une qualité industrielle supérieure

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma à étincelles (SPS) ? Libérer les performances des alliages à haute entropie

- Quel matériau de moule est utilisé pour le frittage par pressage à chaud sous vide de composites à matrice d'aluminium ? Le choix de l'expert révélé

- Quels procédés sont utilisés pour le moulage des matériaux composites ? Explorer les méthodes de fabrication de haute performance

- Comment la précision de la température dans les fours de pressage à chaud affecte-t-elle la microstructure céramique du Pr3+:(Ca0.97Gd0.03)F2.03 ?

- Comment un système de contrôle de pression de précision aide-t-il à la formation de matériaux lors du brasage eutectique ?

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité