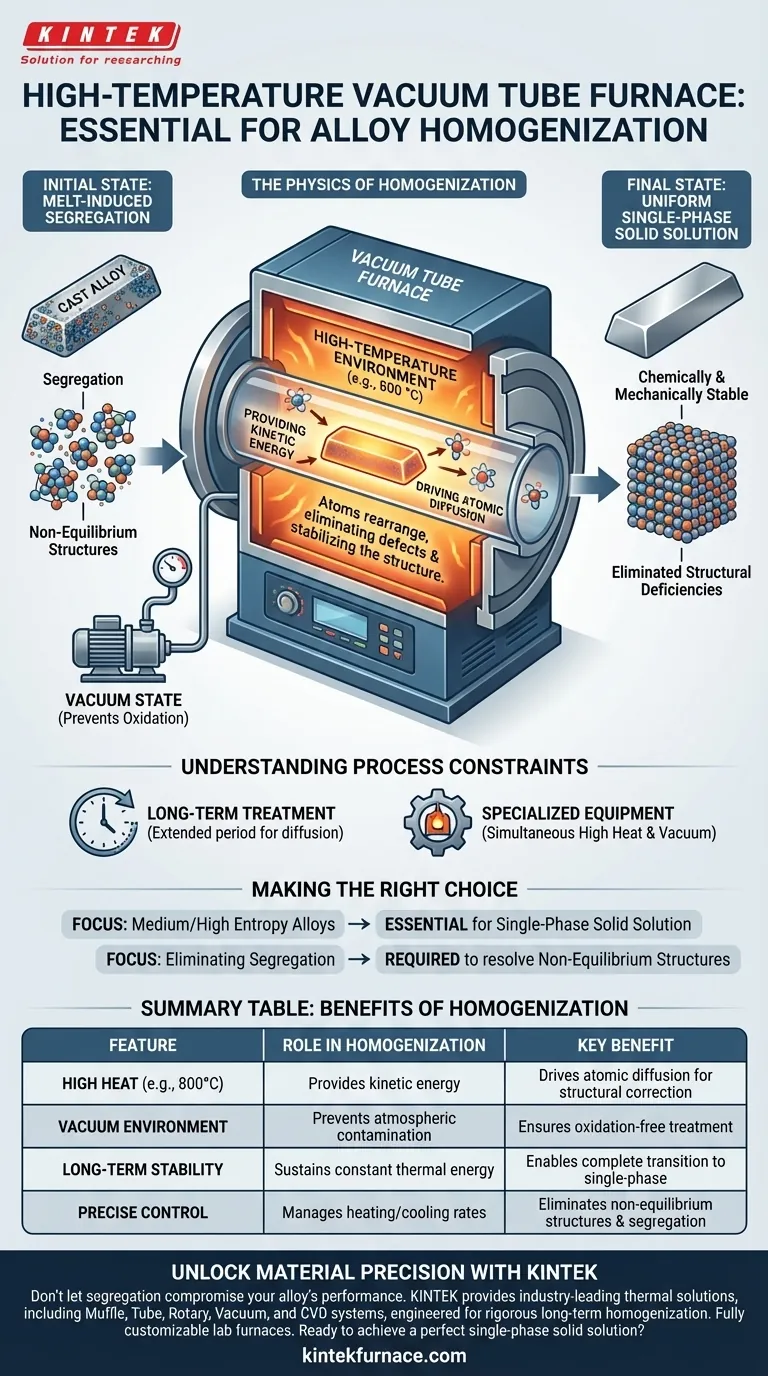

Un four tubulaire sous vide à haute température est essentiel car il fournit l'environnement strictement contrôlé nécessaire pour réorganiser la structure atomique d'un alliage après la fusion. Il délivre l'énergie thermique précise requise pour entraîner la diffusion atomique tout en maintenant le vide afin de garantir que le processus se déroule sans contamination.

En maintenant un environnement stable à haute température sous vide, cet équipement transforme une coulée ségrégée et hors équilibre en une solution solide monophasée et uniforme.

Élimination des déficiences structurelles

Traitement de la ségrégation induite par la fusion

Lorsque les lingots d'alliages sont initialement préparés par fusion, ils refroidissent rarement dans un état parfait et uniforme. Le processus de solidification génère de la ségrégation et des structures hors équilibre.

La nécessité de correction

Ces incohérences structurelles entraînent un matériau chimiquement et mécaniquement instable. Pour créer un alliage haute performance utilisable, ces défauts initiaux doivent être éliminés par un traitement post-préparation.

La physique de l'homogénéisation

Fournir de l'énergie cinétique

La correction de la structure nécessite que les atomes se déplacent physiquement et se réorganisent au sein du matériau solide. Le four crée un environnement stable à haute température, tel que 800 °C.

Entraînement de la diffusion atomique

Cette chaleur intense fournit aux atomes suffisamment d'énergie cinétique pour diffuser. Sans cette énergie supplémentaire, les atomes resteraient bloqués dans leurs positions ségréguées.

Stabilisation de la solution solide

Au fur et à mesure que les atomes diffusent, la composition chimique devient uniforme dans tout le lingot. Ce traitement thermique est essentiel pour stabiliser la structure de solution solide monophasée, en particulier pour les alliages à entropie moyenne et élevée.

Comprendre les contraintes du processus

L'engagement envers un traitement à long terme

Cette méthode n'est pas une solution instantanée ; il s'agit d'un processus d'homogénéisation "à long terme". Elle nécessite le maintien de températures élevées et d'un état de vide sur une période prolongée pour permettre une diffusion suffisante.

Dépendance de l'équipement

Vous ne pouvez pas obtenir ce résultat avec des méthodes de chauffage standard. La nécessité d'une chaleur élevée et d'un vide simultanés nécessite une architecture de four tubulaire spécialisée pour éviter l'oxydation tout en énergisant les atomes.

Faire le bon choix pour votre objectif

Pour déterminer si cette étape est essentielle pour votre flux de travail, tenez compte de vos exigences spécifiques en matière de matériaux :

- Si votre objectif principal concerne les alliages à entropie moyenne ou élevée : Vous devez utiliser ce processus pour stabiliser la structure de solution solide monophasée essentielle à ces matériaux.

- Si votre objectif principal est d'éliminer la ségrégation : Vous avez besoin de ce traitement thermique spécifique pour fournir l'énergie cinétique nécessaire à la résolution des structures hors équilibre générées pendant la fusion.

Le succès de la préparation des alliages repose sur la reconnaissance que la fusion n'est que le début ; la véritable stabilité du matériau est obtenue grâce à une chaleur et un vide contrôlés.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'homogénéisation | Avantage clé |

|---|---|---|

| Chaleur élevée (par ex., 800 °C) | Fournit l'énergie cinétique nécessaire | Entraîne la diffusion atomique pour la correction structurelle |

| Environnement sous vide | Prévient la contamination atmosphérique | Assure un traitement sans oxydation des alliages sensibles |

| Stabilité à long terme | Maintient une énergie thermique constante | Permet la transition complète vers une solution solide monophasée |

| Contrôle précis | Gère les vitesses de chauffage/refroidissement | Élimine les structures hors équilibre et la ségrégation |

Libérez la précision des matériaux avec KINTEK

Ne laissez pas la ségrégation compromettre les performances de votre alliage. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous conçus pour une homogénéisation rigoureuse à long terme. Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques en matière de matériaux.

Prêt à obtenir une solution solide monophasée parfaite ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en matière de recherche ou de production avec notre équipe technique.

Guide Visuel

Références

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle température le système de refroidissement par eau maintient-il dans les fours tubulaires à quartz ? Assurer l'intégrité de l'étanchéité à 20°C

- Quelles sont les caractéristiques qui permettent un contrôle précis de la température dans un four tubulaire vertical ? Obtenez une précision thermique supérieure pour votre laboratoire

- Quelle tâche principale effectue un four de frittage sous vide tubulaire ? Optimisation de la synthèse de chaînes de carbone confinées

- Quel est le but d'un four tubulaire à deux zones pour la sélénisation des nanoparticules ? Atteindre un contrôle précis de la vapeur

- Quel rôle joue le contrôle de l'atmosphère dans les applications de four tubulaire ? Maîtriser les réactions chimiques précises pour des matériaux supérieurs

- Comment les brides étanches améliorent-elles le recuit à l'oxygène pour les joints supraconducteurs ? Améliorer la pureté et la précision

- Comment le problème de chauffage non uniforme dans les fours tubulaires a-t-il été résolu ? Obtenez une uniformité de chaleur parfaite grâce à des conceptions avancées

- Pourquoi le scellage sous vide et les tubes de quartz sont-ils nécessaires pour le traitement thermique du FeSiBPCCuNb ? Obtenir des propriétés magnétiques pures