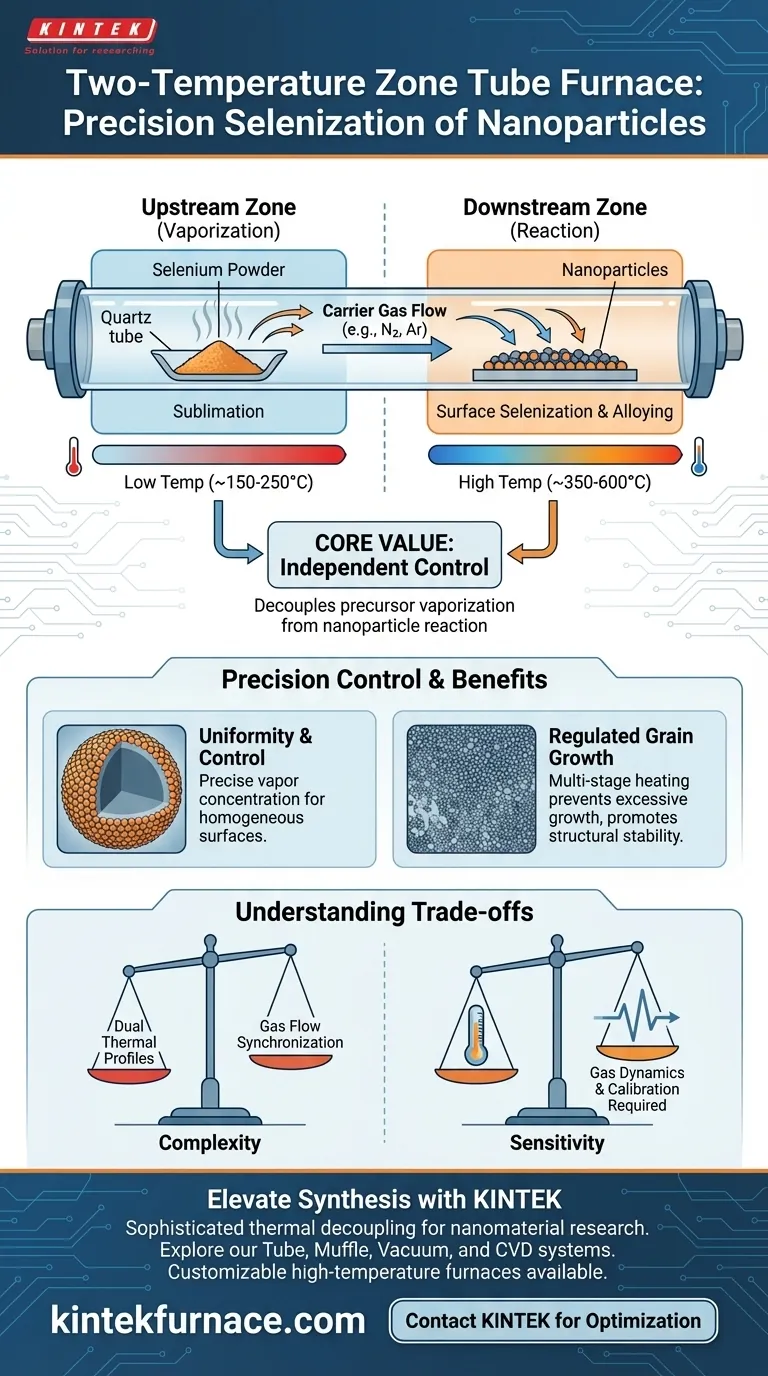

L'objectif principal d'une configuration à deux zones de température est de découpler physiquement la vaporisation du précurseur de sélénium de la réaction chimique se produisant à la surface des nanoparticules. En plaçant la poudre de sélénium dans la zone amont et l'échantillon dans la zone aval, vous utilisez un gradient de température précis pour sublimer le sélénium en vapeur avant qu'un gaz porteur ne le transporte vers le site de réaction à haute température.

La valeur fondamentale de cette configuration réside dans le contrôle indépendant. Elle vous permet de générer la concentration de vapeur spécifique requise pour l'uniformité sans soumettre l'échantillon à ces conditions jusqu'au moment exact de la réaction, optimisant ainsi la sélénisation de surface tout en inhibant une croissance excessive des grains.

La mécanique du système à deux zones

Disposition spatiale pour le transport de vapeur

L'avantage fondamental de cette configuration réside dans sa disposition physique. La poudre de sélénium est positionnée en amont, tandis que les nanoparticules cibles sont placées en aval.

Cette séparation est critique car le sélénium et l'échantillon cible ont souvent des exigences thermiques différentes. La zone amont chauffe le sélénium juste assez pour le sublimer, créant un flux de vapeur constant.

Le rôle du gaz porteur

Une fois que le sélénium sublime, il ne dérive pas passivement vers l'échantillon. Il est activement transporté par un flux de gaz contrôlé.

Ce flux transporte la vapeur de sélénium de la première zone à la seconde, garantissant que le réactif arrive dans la zone de l'échantillon avec la bonne concentration et la bonne vitesse.

Contrôle de précision des propriétés des matériaux

Assurer l'uniformité de la réaction

Dans une configuration à zone unique, il est difficile de contrôler la concentration exacte de vapeur sur le site de réaction. La configuration à deux zones résout ce problème en permettant un contrôle précis de la température dans la zone aval.

Cela garantit que la vapeur de sélénium atteint l'uniformité requise sur le site exact de la réaction. Par conséquent, vous obtenez un contrôle précis du degré de sélénisation sur les surfaces des nanoparticules.

Régulation de la croissance des grains et de l'alliage

Les fours de haute précision permettent des programmes de température multi-étapes (par exemple, montée à 155 °C puis à 350 °C). Cela facilite la fusion et la pénétration progressives de réactifs tels que le soufre et le sélénium.

En contrôlant le profil de chaleur par étapes, vous favorisez les réactions d'alliage nécessaires (telles que Ni-S-Se) tout en inhibant simultanément une croissance excessive des grains. Il en résulte des nanocristaux ultra-fins, uniformément répartis et structurellement robustes.

Comprendre les compromis

Complexité du processus

Bien qu'un four à deux zones offre un contrôle supérieur, il introduit une complexité significative dans la conception expérimentale. Vous devez gérer deux profils thermiques distincts et les synchroniser avec le débit de gaz.

Si la température amont est trop élevée par rapport au débit, vous risquez de gaspiller le matériau précurseur. Si la température aval est mal alignée, la vapeur peut ne pas réagir efficacement avec la surface de l'échantillon.

Sensibilité à la dynamique des gaz

Le succès de cette méthode dépend fortement du gaz porteur. Les fluctuations de débit peuvent modifier la concentration de vapeur de sélénium atteignant la zone aval.

Cette sensibilité nécessite un étalonnage rigoureux. Vous ne gérez pas seulement la chaleur ; vous gérez la dynamique des fluides de la manière dont la vapeur se déplace entre les deux zones de température distinctes.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un processus de sélénisation à deux zones, tenez compte de vos objectifs matériels spécifiques :

- Si votre objectif principal est l'uniformité de surface : Privilégiez la séparation précise des zones pour garantir que la concentration de vapeur de sélénium est homogène avant qu'elle n'entre en contact avec l'échantillon.

- Si votre objectif principal est la stabilité structurelle : Utilisez une programmation de température multi-étapes pour faciliter l'alliage tout en empêchant la formation de grains trop gros.

En isolant la génération de vapeur des cinétiques de réaction, vous transformez la sélénisation d'un événement thermique chaotique en un processus réglable et conçu avec précision.

Tableau récapitulatif :

| Caractéristique | Zone Amont (Source) | Zone Aval (Réaction) |

|---|---|---|

| Fonction Principale | Sublimation de la poudre de sélénium | Réaction chimique sur les nanoparticules |

| Rôle de la température | Contrôle la concentration de vapeur | Contrôle la cinétique de réaction et la croissance des grains |

| État du matériau | Transition solide vers vapeur | Alliage de surface et cristallisation |

| Avantage Clé | Livraison stable du précurseur | Uniformité et croissance des grains inhibée |

Améliorez votre synthèse de nanomatériaux avec KINTEK

La précision en sélénisation nécessite plus que de la chaleur ; elle exige le découplage thermique sophistiqué que seul un système à deux zones haute performance peut fournir. KINTEK renforce votre recherche avec des systèmes tubulaires, de muffles, sous vide et CVD leaders de l'industrie, tous soutenus par une R&D experte et une fabrication de précision.

Que vous ayez besoin de configurations standard ou d'un four haute température personnalisable adapté à votre recherche unique sur les nanoparticules, notre équipe technique est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour optimiser vos processus thermiques de laboratoire.

Guide Visuel

Références

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors de l'achat d'un four à trois zones ? Assurez la précision et l'efficacité de vos processus thermiques

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire pour la carbonisation de la balle de riz ? Maîtriser la synthèse précise

- Pourquoi une atmosphère d'azote contrôlée est-elle nécessaire dans un four tubulaire lors du recuit de couches minces dopées à l'antimoine ?

- Quels avantages techniques un four tubulaire à trois zones offre-t-il pour le CrSb ? Maîtriser l'ingénierie de précision des cristaux

- Quels avantages environnementaux offrent les fours tubulaires ? Améliorer l'efficacité et stimuler l'innovation durable

- Pourquoi un four tubulaire programmable de haute précision est-il requis pour les composites TiO2@C dopés à l'azote ? Expert Thermal Solutions

- Quelles conditions environnementales un four tubulaire haute température doit-il fournir pour le frittage de la phase MAX ? Directives d'experts

- Quel est le rôle d'un four tubulaire sous vide dans la carbonisation de la biomasse ? Obtenir la précision dans la synthèse de carbone poreux