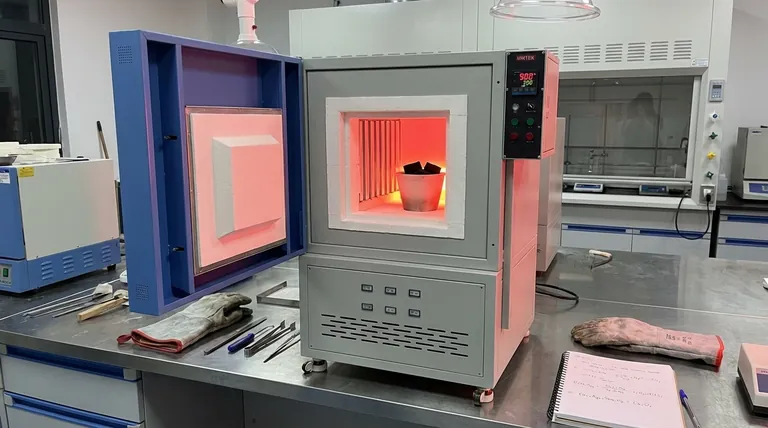

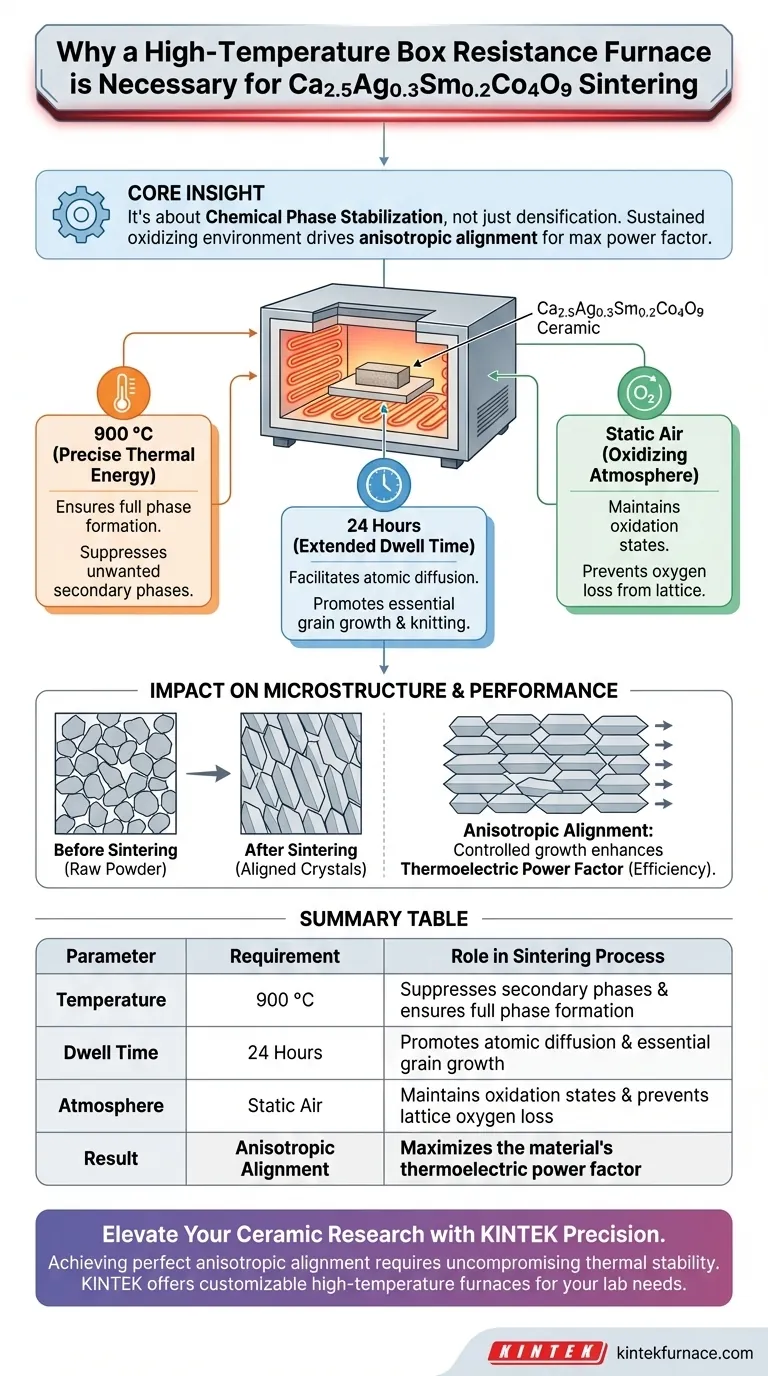

Un four à résistance de type boîte à haute température est indispensable pour le traitement des céramiques Ca2.5Ag0.3Sm0.2Co4O9 car il fournit la stabilité thermique et les conditions atmosphériques précises nécessaires pour stabiliser sa structure cristalline complexe. Plus précisément, cet équipement permet un traitement thermique de longue durée (généralement 24 heures) à 900 °C dans de l'air statique, ce qui est le seuil exact requis pour supprimer les phases secondaires et favoriser la croissance essentielle des grains.

Idée clé : Le frittage de cette céramique spécifique ne concerne pas seulement la densification ; il s'agit de la stabilisation de la phase chimique. Le four fournit un environnement oxydant soutenu qui favorise l'alignement cristallin anisotrope nécessaire pour maximiser le facteur de puissance thermoélectrique du matériau.

Le rôle de la stabilité thermique dans la formation des phases

Obtenir la pureté de phase

La synthèse de Ca2.5Ag0.3Sm0.2Co4O9 implique une réaction complexe à l'état solide. Un processus standard rapide est insuffisant pour intégrer les dopants d'argent (Ag) et de samarium (Sm) dans la structure du réseau.

Le four à résistance de type boîte maintient une température stricte de 900 °C. Cette énergie thermique spécifique est nécessaire pour assurer la formation complète de la phase et supprimer efficacement la création de phases secondaires indésirables qui dégraderaient les performances.

Favoriser la croissance des grains

Le temps est aussi critique que la température dans ce processus. Le four permet un temps de maintien prolongé, s'étendant souvent jusqu'à 24 heures.

Cette durée prolongée facilite la diffusion atomique. Elle permet aux grains microscopiques de la céramique de croître et de se lier, réduisant les frontières qui diffusent les électrons et entravent les performances.

Impact sur la microstructure et les performances

Induire un alignement anisotrope

Pour les matériaux thermoélectriques comme les céramiques Ca-Co-O, la direction des cristaux est importante. Les propriétés sont anisotropes, ce qui signifie qu'elles fonctionnent mieux dans une direction que dans une autre.

L'environnement contrôlé du four boîte encourage les cristaux à s'aligner dans une orientation spécifique pendant la croissance. Cet alignement améliore considérablement le facteur de puissance thermoélectrique, qui est la principale mesure de l'efficacité du matériau.

L'importance de l'air statique

Contrairement aux fours sous vide ou aux atmosphères réductrices, un four à résistance de type boîte fonctionne généralement avec de l'air statique.

Cet environnement riche en oxygène est vital pour les céramiques d'oxydes. Il garantit que le cobalt et les autres ions métalliques restent dans leurs états d'oxydation appropriés, empêchant le matériau de se dégrader ou de perdre de l'oxygène de sa structure cristalline.

Comprendre les compromis

Durée du processus vs. Efficacité

La nécessité d'un cycle de traitement thermique de 24 heures crée un goulot d'étranglement dans le débit de fabrication. Bien qu'essentiel pour une haute qualité, ce long temps de maintien augmente la consommation d'énergie et limite la vitesse de production.

Limitations atmosphériques

Bien que l'air statique soit idéal pour cette composition spécifique, un four boîte standard n'a pas la capacité de purger activement les sous-produits si les matières premières contiennent des liants organiques importants.

Si le "corps vert" (céramique non frittée) contient des niveaux élevés de liants, l'air statique peut être saturé de polymères dégazés. Cela pourrait potentiellement interférer avec la pureté de la phase d'oxyde finale si cela n'est pas géré avec une étape de combustion préliminaire.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti de votre processus de frittage de Ca2.5Ag0.3Sm0.2Co4O9, alignez vos paramètres de four sur vos objectifs de performance spécifiques :

- Si votre objectif principal est de maximiser la sortie thermoélectrique : Assurez-vous que le four maintient un temps de maintien strict de 24 heures à 900 °C pour garantir un alignement anisotrope optimal.

- Si votre objectif principal est la pureté de phase : Vérifiez que la ventilation du four est réglée pour maintenir un environnement d'air statique, empêchant la réduction des oxydes métalliques qui peut se produire dans les atmosphères sous vide ou inertes.

Le four à résistance de type boîte à haute température est le pont qui transforme un mélange de poudres brutes en un matériau énergétique fonctionnellement aligné et haute performance.

Tableau récapitulatif :

| Paramètre | Exigence | Rôle dans le processus de frittage |

|---|---|---|

| Température | 900 °C | Supprime les phases secondaires & assure la formation complète de la phase |

| Temps de maintien | 24 heures | Favorise la diffusion atomique et la croissance essentielle des grains |

| Atmosphère | Air statique | Maintient les états d'oxydation et empêche la perte d'oxygène du réseau |

| Résultat | Alignement anisotrope | Maximise le facteur de puissance thermoélectrique du matériau |

Élevez votre recherche sur les céramiques avec la précision KINTEK

Obtenir un alignement anisotrope parfait dans les matériaux thermoélectriques comme le Ca2.5Ag0.3Sm0.2Co4O9 nécessite une stabilité thermique sans compromis. KINTEK fournit des fours boîte et muflés à haute température leaders de l'industrie, spécialement conçus pour les processus de frittage à long maintien.

Soutenus par la R&D et la fabrication expertes, nous proposons des systèmes muflés, tubulaires, rotatifs, sous vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production. Assurez la pureté de phase et maximisez l'efficacité de votre matériau dès aujourd'hui.

Prêt à optimiser vos résultats de frittage ? Contactez KINTEK pour une solution personnalisée.

Guide Visuel

Références

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il utilisé dans l'oxydation thermique des nanostructures d'hématite ? Obtenir un contrôle précis de la phase

- Quel équipement de protection individuelle (EPI) doit être porté lors de l'utilisation d'un four à moufle ? Assurez une sécurité de laboratoire complète

- Quel rôle joue une étuve à moufle dans la synthèse du biochar ? Perspectives d'experts sur la carbonisation de la biomasse par impulsions

- Pourquoi les fours à moufle sont-ils populaires dans les secteurs industriels ? Découvrez leurs avantages clés pour un chauffage propre et précis

- Quelles sont les applications courantes des fours à moufle ? Découvrez des solutions propres et à haute température pour votre laboratoire

- Quelle est la fonction principale d'un four à moufle haute température dans la synthèse de l'oxyde de graphène ? Maximiser le rendement en carbone

- Pourquoi les fours à moufle sont-ils utilisés pour déterminer la teneur en humidité, en cendres et en matières volatiles dans les matériaux pharmaceutiques ? Essentiel pour un contrôle qualité précis

- Comment fonctionne un four à moufle et quelle est sa plage de températures de fonctionnement ? Découvrez sa précision à haute température