En bref, les fours à moufle sont utilisés pour ces analyses car ils fournissent un environnement extrêmement précis, à haute température et contrôlé. Cela permet aux analystes de décomposer systématiquement un échantillon pharmaceutique par la chaleur — d'abord en éliminant l'eau, puis en brûlant les matières organiques volatiles, et enfin en ne laissant que les cendres inorganiques. Cette décomposition étape par étape est essentielle pour quantifier la composition exacte d'un médicament ou d'une matière première.

L'utilisation d'un four à moufle ne consiste pas seulement à mesurer des composants ; il s'agit de vérifier fondamentalement la pureté, la stabilité et la sécurité d'un produit pharmaceutique. Il fournit les conditions contrôlées nécessaires pour isoler et quantifier les contaminants ou vérifier la composition correcte du matériau, qui sont des exigences non négociables dans l'industrie.

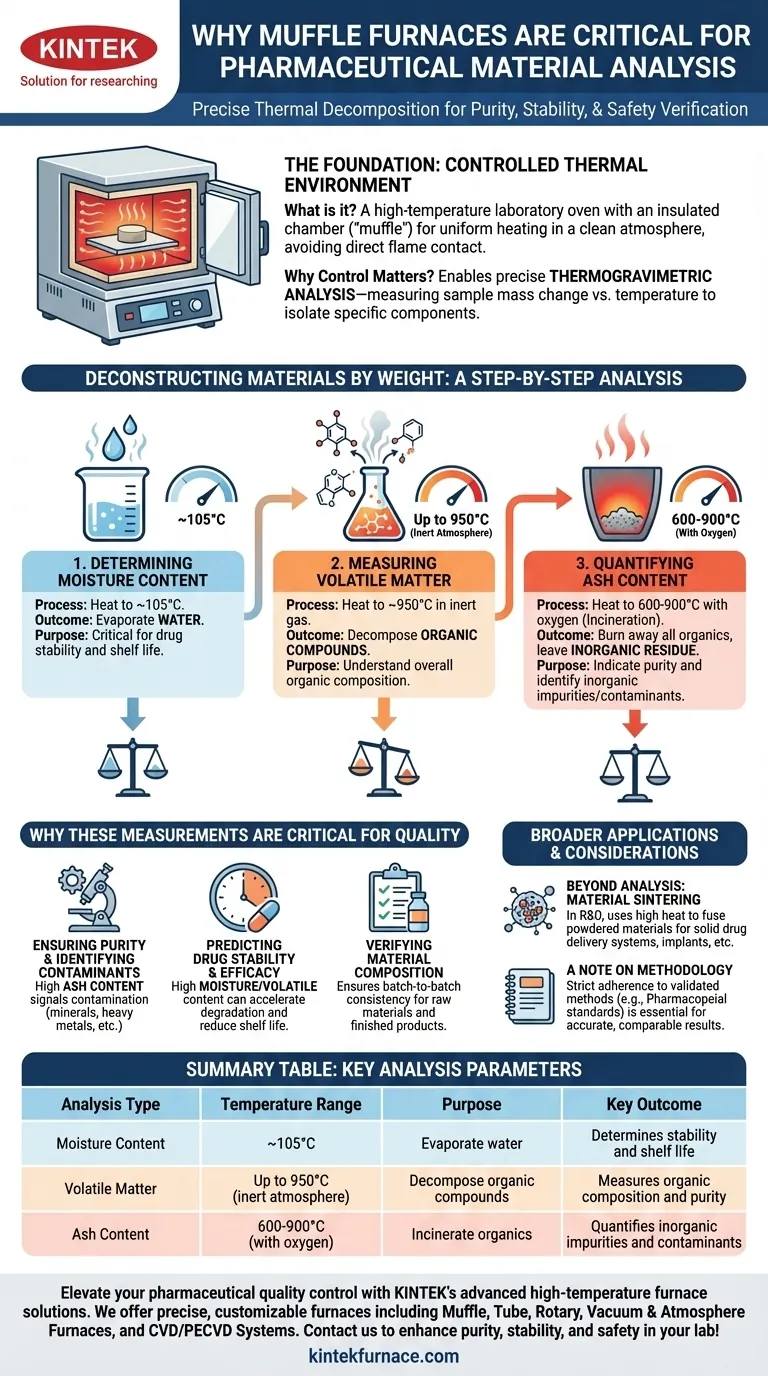

La base : un environnement thermique contrôlé

Qu'est-ce qu'un four à moufle ?

Un four à moufle est essentiellement un four de laboratoire à haute température. Sa caractéristique principale est une chambre intérieure isolée (le "moufle") qui chauffe l'échantillon sans l'exposer à des flammes directes ou à des contaminants de combustion.

Cette conception garantit que l'échantillon est chauffé uniformément et dans une atmosphère propre, ce qui est essentiel pour obtenir des résultats d'analyse précis et reproductibles.

Pourquoi le contrôle est primordial en analyse

En analyse pharmaceutique, les résultats doivent être précis et reproductibles. La capacité du four à moufle à maintenir une température spécifique pendant une durée définie est son principal avantage.

Ce niveau de contrôle permet une analyse thermogravimétrique, où les changements de masse d'un échantillon sont mesurés à mesure que la température change. En contrôlant précisément la température, nous pouvons isoler et mesurer des composants spécifiques.

Décomposition des matériaux par le poids

Le processus analytique de base implique de chauffer un échantillon à des températures progressivement plus élevées et de le peser à chaque étape. La perte de poids à chaque étape correspond à un composant spécifique.

Détermination de la teneur en humidité

Tout d'abord, un échantillon est chauffé à une température relativement basse, généralement juste au-dessus du point d'ébullition de l'eau (~105°C).

La perte de poids qui en résulte est attribuée purement à l'évaporation de l'humidité. Il s'agit d'une première étape critique, car un excès d'humidité peut avoir un impact significatif sur la stabilité et la durée de conservation d'un médicament.

Mesure des matières volatiles

Ensuite, la température est considérablement augmentée (par exemple, jusqu'à 950°C dans une atmosphère inerte) pour forcer la décomposition et le dégagement des matières volatiles.

Cela inclut un large éventail de composés organiques au sein du matériau. La perte de poids pendant cette étape représente la teneur en matières volatiles, ce qui est crucial pour comprendre la composition organique globale du produit.

Quantification de la teneur en cendres

Enfin, l'échantillon est chauffé à une très haute température (par exemple, 600-900°C) en présence d'oxygène. Ce processus, connu sous le nom de cendreage ou d'incinération, brûle complètement toutes les substances organiques et volatiles.

Le résidu laissé est la teneur en cendres, qui se compose de matériaux inorganiques non combustibles comme des sels, des minéraux ou des impuretés métalliques.

Pourquoi ces mesures sont essentielles pour la qualité

Ces analyses ne sont pas des exercices académiques ; elles sont les piliers du contrôle qualité (CQ) et de la recherche pharmaceutique.

Assurer la pureté et identifier les contaminants

La teneur en cendres est un indicateur direct de la pureté inorganique. Une valeur de cendres inattendument élevée peut signaler une contamination par des minéraux, des métaux lourds ou des catalyseurs résiduels du processus de fabrication.

Prédiction de la stabilité et de l'efficacité des médicaments

Une teneur élevée en humidité ou en matières volatiles peut indiquer qu'une substance médicamenteuse ou un excipient est instable. Ces composants peuvent accélérer la dégradation chimique, réduisant potentiellement l'efficacité et la durée de conservation du médicament.

Vérification de la composition du matériau

Pour les matières premières et les produits finis, ces tests vérifient que la composition correspond aux spécifications. C'est une méthode fondamentale pour assurer la cohérence d'un lot à l'autre.

Applications plus larges et considérations

Bien qu'essentielles pour l'analyse, les capacités d'un four à moufle s'étendent à la fabrication de matériaux et nécessitent une méthodologie rigoureuse.

Au-delà de l'analyse : le frittage des matériaux

Dans la R&D pharmaceutique, les fours à moufle sont utilisés pour le frittage. Ce processus utilise une chaleur élevée pour fusionner des matériaux en poudre sans les faire fondre.

Cette technique est essentielle pour créer certains systèmes d'administration de médicaments solides, des implants à base de céramique ou des matériaux biocompatibles où une densité et une porosité précises sont requises.

Note sur la méthodologie

La précision de ces tests dépend entièrement d'une méthode validée. Les températures spécifiques, les temps de chauffage et les conditions atmosphériques doivent être strictement respectés conformément aux normes pharmacopéennes officielles pour garantir que les résultats soient significatifs et comparables.

Faire le bon choix pour votre objectif

L'analyse spécifique que vous effectuez dépend entièrement de votre objectif.

- Si votre objectif principal est le contrôle qualité et la pureté : L'analyse de la teneur en cendres est votre test le plus critique pour détecter les contaminants inorganiques.

- Si votre objectif principal est le test de stabilité : La mesure de l'humidité et de la teneur en matières volatiles est essentielle pour prédire le comportement d'un matériau au fil du temps.

- Si votre objectif principal est la recherche sur les matériaux : Le contrôle précis de la température du four est essentiel pour développer de nouveaux matériaux par des processus tels que le frittage et les études de dégradation thermique.

En fin de compte, maîtriser l'utilisation d'un four à moufle fournit un outil fondamental pour assurer la qualité et la sécurité des matériaux pharmaceutiques, des ingrédients bruts au produit final.

Tableau récapitulatif :

| Type d'analyse | Plage de température | Objectif | Résultat clé |

|---|---|---|---|

| Teneur en humidité | ~105°C | Évaporer l'eau | Détermine la stabilité et la durée de conservation |

| Matières volatiles | Jusqu'à 950°C (atmosphère inerte) | Décomposer les composés organiques | Mesure la composition organique et la pureté |

| Teneur en cendres | 600-900°C (avec oxygène) | Incinérer les matières organiques | Quantifie les impuretés et contaminants inorganiques |

Élevez votre contrôle qualité pharmaceutique avec les solutions avancées de fours haute température de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des fours précis et personnalisables tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent qu'ils répondent à vos besoins expérimentaux uniques pour une analyse précise de l'humidité, des cendres et des matières volatiles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la pureté, la stabilité et la sécurité dans votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître