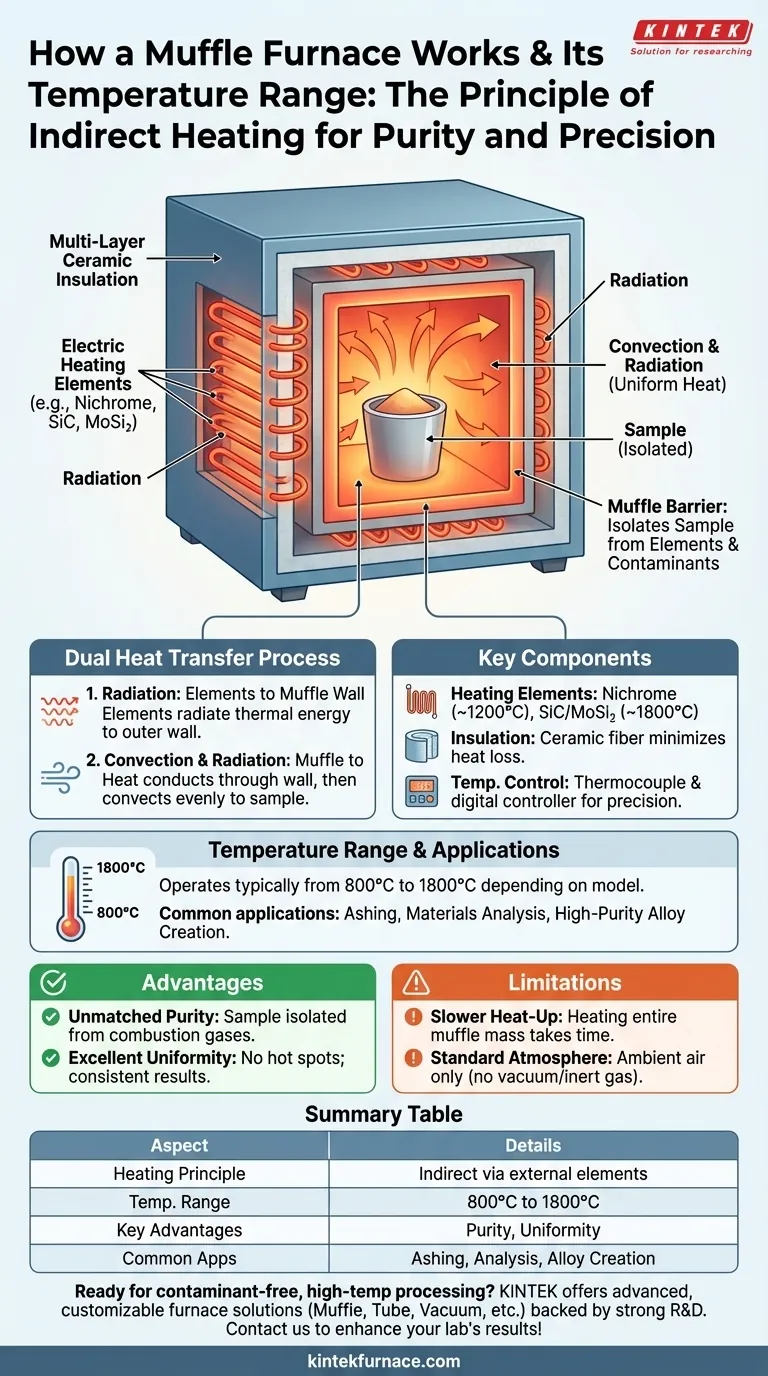

À la base, un four à moufle fonctionne par chauffage indirect. Il utilise des éléments chauffants électriques pour chauffer une chambre séparée et isolée — le "moufle" — de l'extérieur, plutôt que de chauffer l'échantillon directement. Cette conception offre un environnement hautement contrôlé et sans contaminants pour les matériaux et fonctionne généralement dans une plage de hautes températures, généralement de 800°C jusqu'à 1800°C, selon le modèle et l'application.

L'avantage fondamental d'un four à moufle n'est pas seulement sa capacité à atteindre des températures élevées, mais sa méthode pour y parvenir. Le "moufle" agit comme une barrière cruciale, séparant le matériau chauffé des éléments chauffants, ce qui est la clé pour atteindre la pureté du processus et l'uniformité de la température.

Le principe du chauffage indirect

La conception entière d'un four à moufle est basée sur l'isolation de l'échantillon pour obtenir un environnement de chauffage propre et stable. Ceci est accompli en plusieurs étapes clés.

Le rôle du "moufle"

Le "moufle" est la chambre centrale du four, généralement fabriquée à partir d'un matériau céramique résistant aux hautes températures. Il abrite l'échantillon et est conçu pour être chimiquement inerte, même à des températures extrêmes.

Cette chambre est la caractéristique distinctive, créant une barrière qui empêche tout sous-produit des éléments chauffants ou de l'atmosphère de contaminer le matériau à l'intérieur.

Éléments chauffants et emplacement

Les éléments chauffants électriques, souvent faits de matériaux comme le nichrome ou le carbure de silicium, sont positionnés à l'extérieur de la chambre du moufle. Ils sont intégrés dans les parois isolantes du four.

Lorsque l'électricité traverse ces éléments, ils chauffent et brillent, mais ils n'entrent jamais en contact direct avec l'échantillon ou l'atmosphère à l'intérieur de la chambre.

Transfert de chaleur double : rayonnement et convection

La chaleur atteint l'échantillon par un processus en deux étapes. Premièrement, les éléments chauds rayonnent de l'énergie thermique, qui est absorbée par les parois extérieures du moufle.

Cette énergie est ensuite conduite à travers la paroi céramique et chauffe l'air et l'échantillon à l'intérieur de la chambre principalement par convection et un rayonnement supplémentaire des parois intérieures désormais chaudes. Cette méthode indirecte assure une distribution de température très homogène et uniforme.

Comprendre les composants clés

Un four à moufle est un système simple, mais chaque partie est essentielle à ses performances.

La chambre de chauffe

C'est le moufle lui-même. Sa construction en céramique lui permet de résister aux chocs thermiques et de ne pas réagir avec les matériaux traités.

Éléments chauffants électriques

Le type d'élément détermine la température maximale du four. Les fils de Kanthal (FeCrAl) ou de nichrome sont courants pour des températures allant jusqu'à environ 1200°C.

Pour des températures plus élevées (jusqu'à 1800°C ou plus), des éléments plus robustes comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂) sont nécessaires.

Isolation à haute efficacité

De multiples couches d'isolation en fibre céramique entourent le moufle et les éléments chauffants. Cette isolation est essentielle pour minimiser les pertes de chaleur, permettant au four d'atteindre des températures élevées efficacement et de les maintenir de manière stable.

Système de contrôle de la température

Une sonde thermocouple s'étend dans la chambre pour mesurer la température avec précision. Elle est connectée à un contrôleur numérique qui régule la puissance envoyée aux éléments chauffants, permettant une gestion précise de la température et des cycles de chauffage programmés.

Avantages et compromis clés

La conception d'un four à moufle offre des avantages distincts, mais elle présente également certaines limitations à prendre en compte.

Avantage : Pureté d'échantillon inégalée

C'est la raison principale d'utiliser un four à moufle. Parce que l'échantillon est isolé des éléments chauffants et de tout gaz de combustion potentiel, c'est la norme pour les applications où la pureté est critique, telles que l'incinération d'échantillons alimentaires, l'analyse de matériaux ou la création d'alliages de haute pureté.

Avantage : Excellente uniformité de la température

Le mécanisme de chauffage indirect évite naturellement les "points chauds". La chaleur rayonne et convecte uniformément dans toute la chambre, garantissant que l'échantillon entier subit la même température, ce qui est vital pour un traitement thermique constant et des résultats reproductibles.

Limitation : Temps de chauffe plus lents

Le chauffage de toute la masse du moufle en céramique et de l'isolation environnante prend du temps. Par rapport à un four à feu direct, un four à moufle a généralement un taux de montée en température plus lent pour atteindre sa température cible.

Limitation : Atmosphère standard uniquement

Un four à moufle standard fonctionne à l'air ambiant. Bien qu'il empêche la contamination, il ne contrôle pas la composition atmosphérique. Pour les processus nécessitant un vide ou un gaz inerte (comme l'azote ou l'argon), un four à atmosphère spécialisé est nécessaire.

Faire le bon choix pour votre objectif

Le choix de la méthode de chauffage correcte dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est la pureté analytique et la répétabilité : Le four à moufle est le choix idéal car sa conception à chauffage indirect empêche toute contamination de votre échantillon.

- Si votre objectif principal est un chauffage rapide et à grand volume sans souci de pureté : Un four ou un four direct pourrait être plus efficace en temps et en énergie, mais vous sacrifieriez l'environnement propre.

- Si votre objectif principal est un traitement à des températures supérieures à 1200°C : Assurez-vous de choisir un four à moufle spécifiquement équipé d'éléments haute température comme le carbure de silicium (SiC) ou le MoSi₂.

Comprendre ce principe de chauffage isolé vous permet de choisir le bon outil pour obtenir des résultats précis, reproductibles et sans contaminants dans vos travaux à haute température.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de chauffage | Chauffage indirect via des éléments externes, isolant l'échantillon dans une chambre à moufle |

| Plage de température | Généralement de 800°C à 1800°C, selon le modèle et les éléments |

| Avantages clés | Pureté d'échantillon inégalée, excellente uniformité de la température, environnement sans contaminants |

| Applications courantes | Incinération, analyse de matériaux, création d'alliages de haute pureté |

| Limitations | Temps de chauffe plus lents, atmosphère standard uniquement (pas de contrôle du vide ou du gaz inerte) |

Prêt à réaliser des traitements à haute température sans contaminants dans votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques