Les fours à moufle sont principalement populaires parce qu'ils offrent un moyen simple et rentable de réaliser un chauffage précis à haute température dans un environnement propre et contrôlé. Cette combinaison unique en fait un outil de travail indispensable pour une gamme incroyablement large de procédés industriels, de la recherche en science des matériaux aux tests de contrôle qualité de routine.

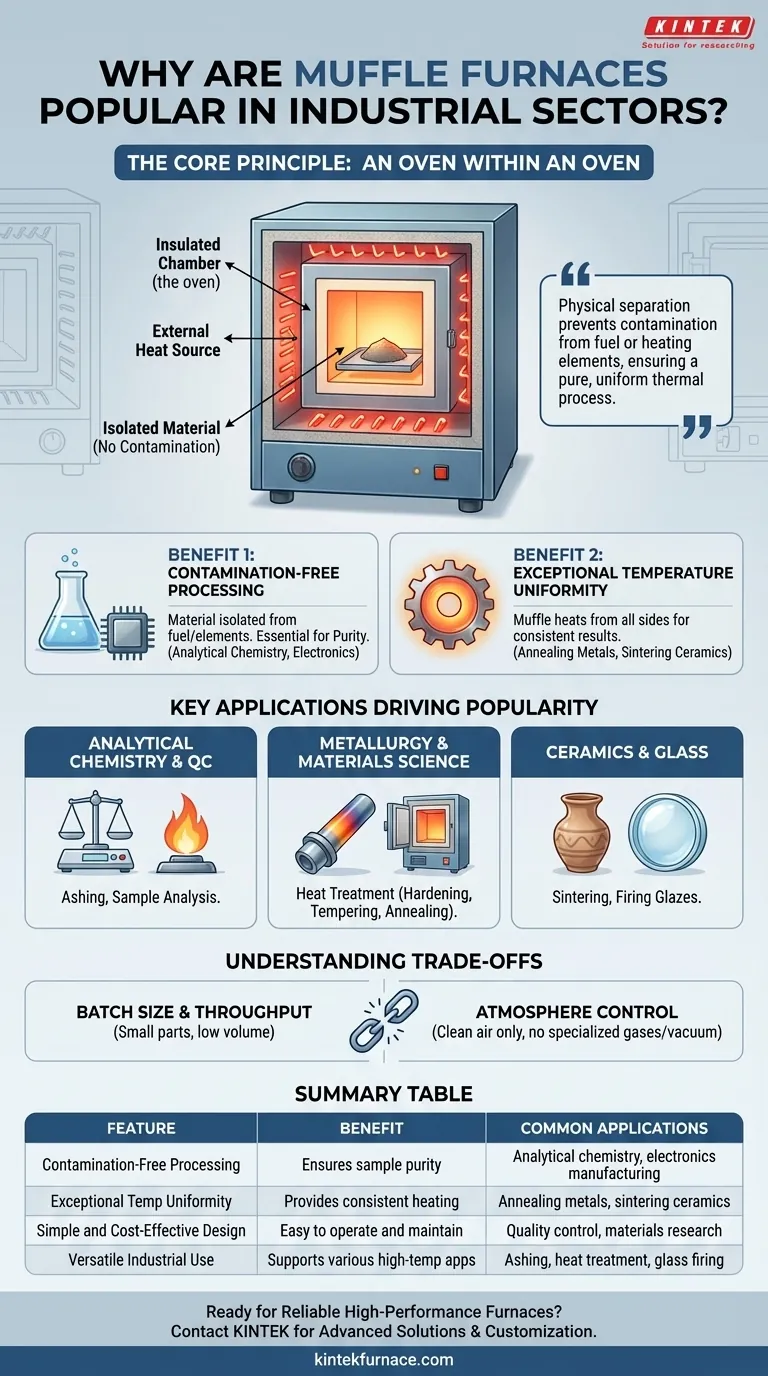

La caractéristique principale d'un four à moufle est sa conception : le matériau chauffé (la charge) est placé à l'intérieur d'une chambre scellée, ou "moufle", qui est ensuite chauffée de l'extérieur. Cette séparation physique empêche la contamination par le combustible ou les éléments chauffants, garantissant un processus thermique pur et uniforme, ce qui est essentiel pour d'innombrables applications.

Le principe de base : un four dans un four

Le terme "four à moufle" peut être compris en le considérant comme un four dans un four. Ce principe de conception simple mais puissant est à l'origine de ses principaux avantages.

Le pouvoir de l'isolation

Une moufle est une boîte ou une chambre réfractaire qui isole la pièce de la source de chaleur directe. Dans les fours électriques, elle sépare le matériau des éléments chauffants ; dans les fours à combustible, elle le sépare de la flamme et des gaz de combustion.

Cette isolation est la caractéristique clé du four. Tout le reste de ses performances découle de ce choix de conception fondamental.

Avantage 1 : Traitement sans contamination

Étant donné que le matériau n'entre jamais en contact direct avec la source de chaleur, le risque de contamination est pratiquement éliminé.

Ceci est non négociable dans des applications comme la chimie analytique, où la composition d'un échantillon doit rester inaltérée, ou en électronique, où les impuretés peuvent ruiner des composants sensibles.

Avantage 2 : Uniformité exceptionnelle de la température

Le chauffage de la moufle de tous les côtés crée un environnement de chaleur radiante très uniforme à l'intérieur de la chambre. Cela garantit que toute la pièce reçoit la même température, évitant les points chauds ou les incohérences.

Cette uniformité est essentielle pour des processus comme le recuit des métaux ou le frittage des céramiques, où des profils thermiques précis déterminent les propriétés finales des matériaux.

Applications clés à l'origine de sa popularité

Le mélange de pureté et de précision du four à moufle en a fait un outil standard dans presque toutes les industries qui dépendent du traitement thermique.

Pour la chimie analytique et le contrôle qualité

Les fours à moufle sont la norme industrielle pour le cendrage, un processus qui brûle toute la matière organique pour déterminer la teneur en minéraux non combustibles d'un échantillon.

Ceci est utilisé partout, de la science alimentaire à l'analyse environnementale, en passant par les tests pharmaceutiques et l'analyse de la qualité du charbon.

Pour la métallurgie et la science des matériaux

Les industries, de l'aérospatiale à la fabrication générale, utilisent des fours à moufle pour le traitement thermique de petites pièces métalliques.

Des processus comme le durcissement, la trempe et le recuit sont utilisés pour modifier la microstructure et les propriétés mécaniques des métaux. L'environnement contrôlé et propre d'un four à moufle garantit que ces traitements sont prévisibles et reproductibles.

Pour la fabrication de céramiques et de verre

La création de céramiques avancées et de verres spécialisés nécessite des cycles de cuisson précis. Les fours à moufle sont utilisés pour le frittage des poudres céramiques en composants solides et pour la cuisson des glaçures.

L'atmosphère propre empêche la décoloration, et la chaleur uniforme garantit que les pièces durcissent sans contrainte ni fissuration.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le four à moufle n'est pas la solution à tous les problèmes de chauffage. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Principale limitation : Taille de lot et débit

Les fours à moufle traditionnels sont des fours de type discontinu, mieux adaptés aux petites pièces ou échantillons. Ils ne sont pas conçus pour les lignes de production continues à grand volume, où un four tunnel ou à convoyeur serait plus approprié.

Deuxième limitation : Contrôle de l'atmosphère

Bien qu'un four à moufle standard fournisse un environnement d'air propre, il ne contrôle pas intrinsèquement l'atmosphère. Pour les processus nécessitant des gaz inertes spécifiques (comme l'argon ou l'azote) ou un vide, un four à atmosphère spécialisé ou un four sous vide est nécessaire.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est la pureté analytique et l'analyse d'échantillons : Le four à moufle est l'outil idéal pour son environnement sans contamination, le rendant essentiel pour le cendrage et l'analyse des matériaux.

- Si votre objectif principal est le traitement thermique de petites pièces métalliques ou céramiques : Sa combinaison d'uniformité de température et de simplicité d'utilisation offre une solution très fiable et rentable.

- Si votre objectif principal est la production à grand volume : Un four à moufle est probablement trop petit et lent ; recherchez des fours continus ou des fours discontinus à plus grande échelle conçus pour le débit industriel.

En fin de compte, la popularité durable du four à moufle vient de sa maîtrise des fondamentaux du traitement à haute température propre, uniforme et accessible.

Tableau récapitulatif :

| Caractéristique | Avantage | Applications courantes |

|---|---|---|

| Traitement sans contamination | Assure la pureté de l'échantillon en isolant les matériaux des sources de chaleur | Chimie analytique, fabrication d'électronique |

| Uniformité exceptionnelle de la température | Fournit un chauffage constant pour des résultats fiables | Recuit des métaux, frittage des céramiques |

| Conception simple et rentable | Facile à utiliser et à entretenir, idéal pour les laboratoires et les processus à petite échelle | Contrôle qualité, recherche sur les matériaux |

| Utilisation industrielle polyvalente | Prend en charge diverses applications à haute température dans tous les secteurs | Cendrage, traitement thermique, cuisson du verre |

Prêt à améliorer le traitement thermique de votre laboratoire avec des fours fiables et performants ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques en métallurgie, céramique ou chimie analytique !

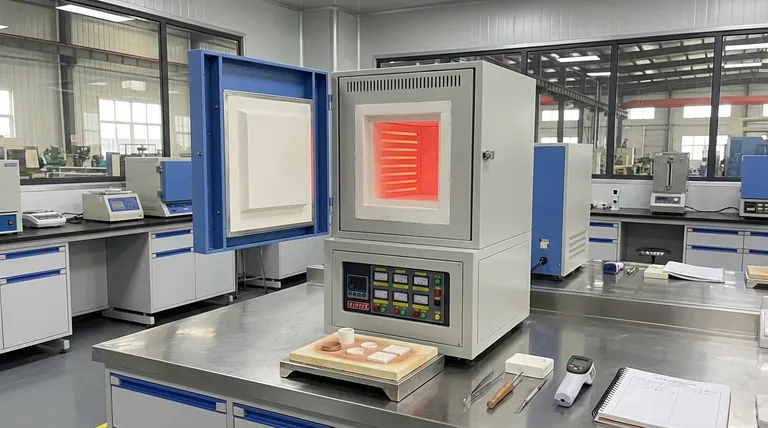

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau