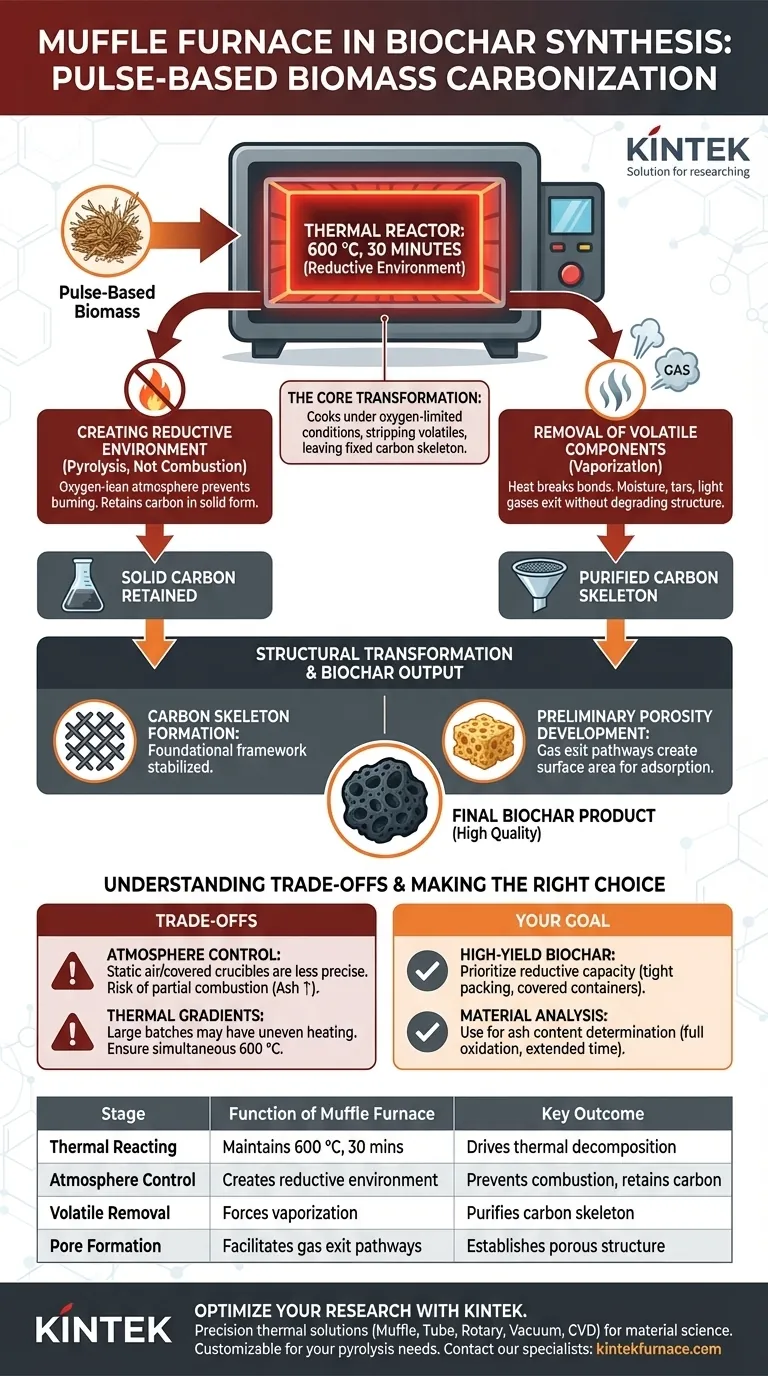

Dans la synthèse du biochar à partir de biomasse par impulsions, l'étuve à moufle agit comme le réacteur thermique principal qui facilite la pyrolyse en créant un environnement réducteur à haute température. Plus précisément, en maintenant une température constante de 600 °C pendant 30 minutes, l'étuve pilote la décomposition thermique nécessaire pour convertir les résidus végétaux bruts en une structure carbonée stable.

La transformation fondamentale L'étuve à moufle ne se contente pas de « brûler » la biomasse ; elle la cuit dans des conditions limitées en oxygène. Ce processus élimine les composés organiques volatils, laissant un squelette carboné fixe avec une structure poreuse préliminaire qui définit la qualité du biochar.

Le mécanisme de carbonisation

Pour comprendre le rôle de l'étuve à moufle, il faut aller au-delà du simple chauffage. Elle agit comme une chambre contrôlée qui dicte la voie chimique de la biomasse.

Création d'un environnement réducteur

La fonction la plus critique de l'étuve à moufle dans ce contexte est l'établissement d'un environnement réducteur. Contrairement à la combustion à ciel ouvert, qui transforme la biomasse en cendres, l'étuve fonctionne dans des conditions qui limitent l'oxydation.

Cette atmosphère pauvre en oxygène empêche le matériau de brûler complètement. Au lieu de cela, elle force la biomasse à subir une pyrolyse, garantissant que le carbone est retenu sous forme solide plutôt que de s'échapper sous forme de dioxyde de carbone.

Élimination des composants volatils

À la température cible de 600 °C, l'étuve à moufle fournit suffisamment d'énergie pour rompre les liaisons chimiques de la biomasse par impulsions.

Cette chaleur force les éléments non carbonés et les composés volatils (tels que l'humidité, les goudrons et les gaz légers) à se vaporiser et à quitter le matériau. La durée précise de 30 minutes est calibrée pour assurer une élimination complète de ces volatils sans dégrader la structure carbonée restante.

Transformation structurelle de la biomasse

L'architecture physique du biochar final est déterminée pendant cette phase de chauffage. L'étuve à moufle est responsable de la « fixation » de la structure.

Formation du squelette carboné

Au fur et à mesure que les volatils sont expulsés, le matériau restant se stabilise en un squelette carboné fixe.

C'est le cadre fondamental du biochar. La capacité de l'étuve à maintenir une température constante est essentielle ici ; les fluctuations pourraient entraîner une carbonisation incomplète ou un effondrement structurel, affaiblissant la résistance mécanique du matériau.

Développement de la porosité préliminaire

Les voies de sortie créées par les gaz qui s'échappent transforment la biomasse d'un solide dense en un matériau poreux.

L'étuve à moufle facilite la création de cette structure poreuse préliminaire. Ces pores sont essentiels pour l'application future du biochar, car ils fournissent la surface nécessaire aux activités d'adsorption, telles que la rétention d'eau ou le piégeage de contaminants.

Comprendre les compromis

Bien qu'efficace, l'utilisation d'une étuve à moufle pour la carbonisation nécessite une gestion attentive de ses limites par rapport à d'autres méthodes comme les fours tubulaires.

Limites du contrôle de l'atmosphère

Les étuves à moufle standard reposent souvent sur l'air statique ou des creusets couverts pour créer des conditions limitées en oxygène.

C'est moins précis que les systèmes qui éliminent activement l'oxygène à l'aide de gaz inertes comme l'azote. Si l'environnement devient trop riche en oxygène, le processus peut passer de la pyrolyse à la combustion partielle, augmentant la teneur en cendres et réduisant le rendement en carbone fixe.

Gradients thermiques

Dans les processus discontinus plus importants, les étuves à moufle peuvent parfois présenter des gradients de température.

Il est essentiel de s'assurer que l'ensemble de l'échantillon atteint 600 °C simultanément. Un chauffage inégal peut entraîner un produit hétérogène, où certaines particules sont complètement carbonisées tandis que d'autres conservent des noyaux de biomasse non réagis.

Faire le bon choix pour votre objectif

Selon vos exigences spécifiques pour le biochar, l'étuve à moufle joue un rôle légèrement différent dans votre flux de travail.

- Si votre objectif principal est de synthétiser du biochar à haut rendement : Privilégiez la capacité « réductrice » en tassant fermement les échantillons ou en utilisant des conteneurs couverts pour minimiser l'exposition à l'oxygène à 600 °C.

- Si votre objectif principal est d'analyser la composition du matériau : Utilisez l'étuve à moufle pour la détermination de la « teneur en cendres » en prolongeant le temps et en permettant une oxydation complète (combustion), plutôt qu'une pyrolyse.

L'étuve à moufle est l'outil qui comble le fossé entre les déchets organiques bruts et un matériau carboné fonctionnel et stable.

Tableau récapitulatif :

| Étape du processus | Fonction de l'étuve à moufle | Résultat clé |

|---|---|---|

| Réaction thermique | Maintient une température stable de 600 °C pendant 30 minutes | Pilote la décomposition thermique de la biomasse par impulsions |

| Contrôle de l'atmosphère | Crée un environnement réducteur / limité en oxygène | Empêche la combustion ; conserve le carbone sous forme de biochar solide |

| Élimination des volatils | Force la vaporisation de l'humidité et des goudrons | Purifie le squelette carboné et réduit la masse |

| Formation de pores | Facilite les voies de sortie des gaz | Établit une structure poreuse préliminaire pour l'adsorption |

Optimisez votre recherche en carbonisation avec KINTEK

Le contrôle précis de la température fait la différence entre un biochar de haute qualité et de simples cendres. KINTEK fournit des solutions thermiques leaders de l'industrie, y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, spécialement conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de pyrolyse et de carbonisation. Assurez un environnement réducteur stable et des résultats structurels supérieurs pour vos recherches dès aujourd'hui.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez nos spécialistes dès maintenant pour trouver la solution de four parfaite !

Guide Visuel

Références

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un four à moufle est-il utilisé pour les LMC ? Amélioration de la liaison interfaciale et de la diffusion atomique

- Comment le frittage par plasma d'étincelles (SPS) se compare-t-il au frittage traditionnel en four mufflé ? Obtenir des céramiques à grains fins

- Comment la moufle d'un four à moufle protège-t-elle les échantillons ? Assurer la pureté et l'uniformité dans le traitement thermique

- Pourquoi un four à moufle haute température est-il nécessaire pour la calcination du LLZO ? Maîtriser la pureté de phase dans les électrolytes à état solide

- Comment un four à moufle prend-il en charge les opérations sous atmosphère contrôlée ? Assurez la pureté et la précision dans votre laboratoire

- Quelle est la signification technique du réglage d'une vitesse de chauffage spécifique dans un four à moufle pour la synthèse de g-C3N4 ?

- Qu'est-ce qu'un four à sole (ou four boîte) ? Un outil polyvalent pour le traitement par lots à haute température

- Qu'est-ce qu'un four à moufle ? Obtenez un traitement à haute température pur et contrôlé