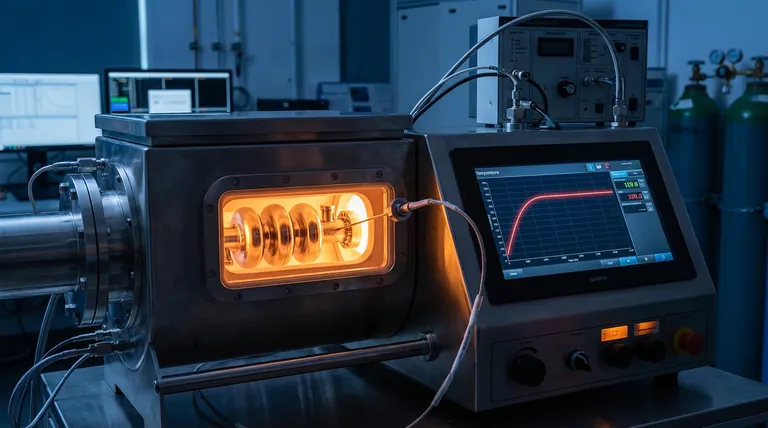

La synchronisation précise entre la surveillance du thermocouple et la régulation du four est le facteur critique qui aligne l'historique thermique réel d'un échantillon de niobium avec ses paramètres de traitement prévus. Cette synergie fournit le retour d'information direct nécessaire pour contrôler la durée du traitement thermique avec une extrême précision, garantissant que l'environnement physique à l'intérieur du four sous vide reflète parfaitement les spécifications techniques requises.

L'intégration des données de température en temps réel avec les systèmes de contrôle du four permet la microgestion de la diffusion des impuretés d'oxygène. Ce réglage chimique précis est essentiel pour minimiser la résistance de surface et maximiser les performances électromagnétiques des cavités supraconductrices.

La mécanique de la précision thermique

Fermer la boucle de rétroaction

Dans le frittage sous vide à haute température, le thermocouple ne se contente pas d'enregistrer des données ; il agit comme le moteur actif du système de régulation du four.

En fournissant un retour d'information direct sur la température, le système garantit que l'historique thermique réel de la cavité en niobium correspond à la recette programmée.

Contrôle exact de la durée du traitement

La synergie entre ces composants permet un contrôle de haute précision sur la durée du traitement thermique.

Cela garantit que le niobium est exposé à des températures spécifiques pendant des durées exactes, évitant ainsi un sous-traitement ou un dépassement thermique.

Gestion des impuretés d'oxygène

Régulation de la profondeur de diffusion

L'objectif chimique principal de cette synergie est la régulation précise de la profondeur de diffusion des impuretés d'oxygène dans la couche de surface du niobium.

Alors que l'environnement du four facilite la décomposition thermique de la couche d'oxyde naturelle (pentoxyde de niobium), l'oxygène diffuse dans la masse du niobium.

Le rôle de la rétroaction

Sans le couplage étroit de la surveillance et de la régulation, la profondeur de cette diffusion ne peut pas être finement ajustée.

La boucle de rétroaction garantit que le processus de diffusion s'arrête exactement lorsque la profondeur optimale est atteinte, plutôt que de s'appuyer sur des estimations.

Impact sur les performances de la cavité

Minimisation de la résistance de surface

Le contrôle précis de la diffusion de l'oxygène est directement lié aux propriétés physiques de la surface de la cavité.

En optimisant le profil d'impuretés, le processus minimise la résistance de surface du niobium.

Élimination de la pente Q à champ élevé

Une régulation appropriée permet d'optimiser le facteur de qualité (Q0) et d'éliminer la pente Q à champ élevé (HFQS).

Cela se traduit par une augmentation significative de la capacité de champ magnétique maximal de la cavité supraconductrice.

Risques d'une mauvaise synchronisation

Historiques thermiques divergents

Si le thermocouple et le système de régulation ne sont pas parfaitement synchronisés, le profil de température réel s'écartera des paramètres prévus.

Cette divergence entraîne des propriétés matérielles imprévisibles, rendant le processus de frittage non répétable.

Performances RF compromises

Le non-contrôle précis de la profondeur de diffusion entraîne une distribution d'oxygène sous-optimale.

Cela se traduit par une résistance de surface plus élevée et une capacité réduite de la cavité à supporter des champs magnétiques élevés, annulant les avantages du traitement sous vide.

Faire le bon choix pour votre objectif

Pour maximiser les performances des cavités supraconductrices en niobium, la stratégie de régulation doit être alignée sur vos métriques de performance spécifiques.

- Si votre objectif principal est la résistance de surface : Assurez-vous que votre boucle de rétroaction est calibrée pour arrêter le processus immédiatement dès que la profondeur de diffusion d'oxygène optimale est atteinte afin de minimiser les pertes résistives.

- Si votre objectif principal est la capacité de champ magnétique : Privilégiez la stabilité du système de régulation pour éliminer la pente Q à champ élevé (HFQS) grâce à un historique thermique cohérent.

La précision ultime dans la régulation de la température n'est pas seulement une variable de processus ; c'est le facteur déterminant pour obtenir des performances supraconductrices supérieures.

Tableau récapitulatif :

| Caractéristique | Importance dans le frittage | Impact sur les performances |

|---|---|---|

| Boucle de rétroaction | Aligne l'historique thermique réel avec la recette programmée | Assure la répétabilité du processus et la cohérence des matériaux |

| Contrôle de la durée | Évite le sous-traitement ou le dépassement thermique | Maintient l'intégrité structurelle de la cavité en niobium |

| Réglage de la diffusion | Régule la profondeur des impuretés d'oxygène dans la couche de surface | Minimise la résistance de surface et les pertes résistives |

| Atténuation de la pente Q | Élimine la pente Q à champ élevé (HFQS) | Maximise la capacité de champ magnétique maximal et le facteur Q0 |

Améliorez vos performances supraconductrices avec KINTEK

La précision dans le frittage sous vide à haute température est le facteur déterminant pour les cavités en niobium haute performance. Chez KINTEK, nous comprenons qu'une déviation, même mineure, de l'historique thermique peut compromettre vos résultats. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes sous vide, CVD, mufflé, tubulaires et rotatifs de haute précision, conçus pour offrir la synchronisation exacte requise pour vos applications les plus sensibles.

Que vous ayez besoin de minimiser la résistance de surface ou d'éliminer la pente Q à champ élevé, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos spécifications techniques uniques. Contactez-nous dès aujourd'hui pour optimiser votre processus de traitement thermique et atteindre une excellence matérielle supérieure.

Références

- Eric Lechner, Charles Reece. Oxide dissolution and oxygen diffusion scenarios in niobium and implications on the Bean–Livingston barrier in superconducting cavities. DOI: 10.1063/5.0191234

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision